Приспособление для сборки карданных шарниров

Изображенное на фотографиях приспособление, похожее на съемник пальцев шаровых опор, позволяет осуществлять "цивильную" сборку карданных шарниров (в которых используется "волжиная" крестовина) даже на весу, в любом положении, без применения молотка и риска повредить подшипники крестовины и ее шипы в процессе сборки. В данном случае приспособление предназначалось для сборки полуосевых карданов ЛуАЗа, одна из вилок которых является первичным валом колесного редуктора (и оказалось особенно актуально при их переборке без демонтажа с колесных редукторов). Проверка возможности сборки данным приспособлением карданных шарниров ГАЗ/ЗАЗ/УАЗ, использующих однотипную крестовину, не проверялась. Однако, учитывая, что конструкция их вилок идентична, проблем с этим возникать в принципе не должно.

Изображенное на фотографиях приспособление, похожее на съемник пальцев шаровых опор, позволяет осуществлять "цивильную" сборку карданных шарниров (в которых используется "волжиная" крестовина) даже на весу, в любом положении, без применения молотка и риска повредить подшипники крестовины и ее шипы в процессе сборки. В данном случае приспособление предназначалось для сборки полуосевых карданов ЛуАЗа, одна из вилок которых является первичным валом колесного редуктора (и оказалось особенно актуально при их переборке без демонтажа с колесных редукторов). Проверка возможности сборки данным приспособлением карданных шарниров ГАЗ/ЗАЗ/УАЗ, использующих однотипную крестовину, не проверялась. Однако, учитывая, что конструкция их вилок идентична, проблем с этим возникать в принципе не должно.

Данное приспособление изначально предназначалось именно для сборки шарниров, однако, оно с успехом может использоваться и для их разборки (хотя и с некоторыми оговорками).

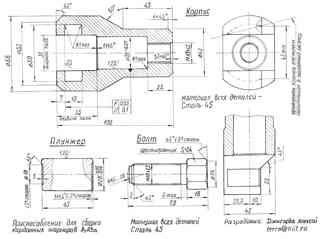

Ниже приведен эскиз всех трех деталей этого приспособления. Добавлю, что поскольку усилия запрессовки подшипников крестовины невелики, калить детали приспособления в принципе не обязательно, особенно при его лишь эпизодическом использовании.

Ниже приведен эскиз всех трех деталей этого приспособления. Добавлю, что поскольку усилия запрессовки подшипников крестовины невелики, калить детали приспособления в принципе не обязательно, особенно при его лишь эпизодическом использовании.

Принцип и особенности работы приспособления

Как видно из фотографии, приспособление позволяет по очереди запрессовать все 4 подшипника крестовины. Цепляясь непосредственно на ухо вилки и базируясь по ее тыльной базовой фрезерованной поверхности, оно строго перпендикулярно ей задавливает в гнездо вилки вложенный в него подшипник, причем, не нагружая изгибом саму вилку и не заставляя ее пружинить. Отсутствие перекосов подшипника при запрессовке обеспечивается за счет промежуточного плунжера, перемещающегося с минимальным зазором в расточке приспособления. При этом возможная некоторая несоосность плунжера и запрессовываемого подшипника уже не имеют никакого принципиального значения. Характерно, что до момента возможного защемления крестовины в подшипниках по торцам ее шипов (в момент окончания сборки) во всех промежуточных фазах запрессовки крестовина остается совершенно свободной, даже без намека на "прикусывание" запрессовываемых подшипников. Это - в отличие от их запрессовки с помощью тисков и тем более с помощью молотка, когда дело порой доходит даже до задиров поверхности шипов иголками перекашиваемых подшипников (впоследствии, при повторной переборке кардана, характерные следы этих задиров часто путают со следами местного износа крестовин, даже когда эти следы наблюдаются на нерабочих участках поверхности шипов).

Необходимо отметить, что процесс запрессовки подшипников идет с приложением к винту приспособления минимальных усилий (особенно если корпус запрессовываемого подшипника предварительно смазан). При этом, как показывает практика, дополнительно удерживать корпус приспособления от его смещения/проворота на вилке не требуется - он и так хорошо фиксируется на ней силой трения при затяжке винта.

Сфрезерованная тыльная часть захвата корпуса приспособления позволяет легко контролировать оптимальный момент окончания запрессовки, используя для этого как калибр само стопорное кольцо подшипника.

На что обратить внимание при работе с приспособлением

Прежде всего, разумеется, собираемые детали должны быть чистыми, а внутренние фрезерованные плоскости вилок - не иметь забоин, что должно гарантировать не только правильность позиционирования приспособления на вилках (и, соответственно, - запрессовки подшипников без перекосов), но и возможность самой последующей установки стопорных колец. Кроме того, обратите внимание, что эти внутренние плоскости вилок часто имеют ступенчатую фрезеровку, перекрывающую гнездо подшипника.

Необходимо проследить, чтобы нацепленное на вилку приспособление случайно не надвинулось на эту ступеньку - иначе оно опять же начнет базироваться на вилке с перекосом (см фото, где показано правильное положение съемника на вилке).

Необходимо проследить, чтобы нацепленное на вилку приспособление случайно не надвинулось на эту ступеньку - иначе оно опять же начнет базироваться на вилке с перекосом (см фото, где показано правильное положение съемника на вилке).

Мало того, необходимо проследить, чтобы на эту ступеньку при установке случайно не налезло и само стопорное кольцо подшипника, как показано:

Дело в том, что внутренний размер между лапами вилок выдерживается достаточно точно, без запаса на подобное "западание" стопорного кольца. В итоге, запрессовав первый подшипник и зафиксировав его таким "запавшим" стопорным кольцом, при запрессовке противоположного тонкую и хрупкую юбочку первого можно элементарно обломать, как показано на фотографии ниже (причем, усилие на винте приспособления для этого требуется ну совершенно несерьезное).

Мало того, необходимо проследить, чтобы на эту ступеньку при установке случайно не налезло и само стопорное кольцо подшипника, как показано:

Дело в том, что внутренний размер между лапами вилок выдерживается достаточно точно, без запаса на подобное "западание" стопорного кольца. В итоге, запрессовав первый подшипник и зафиксировав его таким "запавшим" стопорным кольцом, при запрессовке противоположного тонкую и хрупкую юбочку первого можно элементарно обломать, как показано на фотографии ниже (причем, усилие на винте приспособления для этого требуется ну совершенно несерьезное).

"Допрессовку" подшипника до рабочего положения в последней своей фазе желательно вести осторожно, с доворотом винта приспособления на углы не более 10-20 градусов между проверками на возможность установки стопорного кольца (пользуясь им, как калибром, как было показано выше). Для информации: при шаге резьбы винта 1,5 мм приспособление отжимает подшипник на величину оптимального монтажного зазора стопорного кольца - порядка 0,05 мм - при довороте винта всего на 12 градусов (1/30 полного оборота). Запрессовка же подшипника дальше оптимального положения в принципе "не смертельна" - поскольку при запрессовке противоположного подшипника "перепрессованный" в любом случае отожмется обратно. Но в этом случае крестовина окажется защемленной по торцам подшипников, что не есть хорошо (хотя и "не смертельно" и при традиционных способах сборки наблюдается сплошь и рядом). Аккуратно собранный шарнир вообще не "защемляется", что гарантирует легкость вращения валов и отсутствие повышенного нагрева кардана и дополнительных вибраций.

"Допрессовку" подшипника до рабочего положения в последней своей фазе желательно вести осторожно, с доворотом винта приспособления на углы не более 10-20 градусов между проверками на возможность установки стопорного кольца (пользуясь им, как калибром, как было показано выше). Для информации: при шаге резьбы винта 1,5 мм приспособление отжимает подшипник на величину оптимального монтажного зазора стопорного кольца - порядка 0,05 мм - при довороте винта всего на 12 градусов (1/30 полного оборота). Запрессовка же подшипника дальше оптимального положения в принципе "не смертельна" - поскольку при запрессовке противоположного подшипника "перепрессованный" в любом случае отожмется обратно. Но в этом случае крестовина окажется защемленной по торцам подшипников, что не есть хорошо (хотя и "не смертельно" и при традиционных способах сборки наблюдается сплошь и рядом). Аккуратно собранный шарнир вообще не "защемляется", что гарантирует легкость вращения валов и отсутствие повышенного нагрева кардана и дополнительных вибраций.

В принципе, установка под головку винта соответствующей калиброванной втулки позволила бы его тянуть просто "до упора". Однако, пока такая возможность не проверялась (необходимо отметить, что при этом все же возможны проблемы со стабильностью получения оптимального монтажного зазора под установку стопорного кольца)

Обращаться с приспособлением стоит аккуратно, так как его плунжер, даже обильно смазанный консистентной смазкой, элементарно вываливается из корпуса даже под действием собственного веса. Конечно, можно отфрезеровать на боковой поверхности плунжера небольшой паз длиной миллиметров 40 и предусмотреть в корпусе соответствующий штифт, свободно заходящий в этот паз и предохраняющий плунжер от выпадания. Но я такую доработку не производил - просто появился лишний повод аккуратнее обращаться с приспособлением при работе и, во избежание случайной "разукомплектации", хранить его в отдельном полиэтиленовом пакете.

Ну и, напоследок, стоит напомнить о типичных "граблях" - стоит сразу обратить внимание, куда в собранном шарнире будет смотреть масленка крестовины, чтобы она оказалась доступна для шприца. В частности, у карданов ЛуАЗа она должна смотреть исключительно в сторону полуосевой вилки. Иначе, если повторно не перебрать шарнир, он окажется необслуживаемым.

Использование приспособления для разборки шарнира.

Такая возможность предусматривалась изначально, и в конструкцию приспособления уже заложены необходимые для этого запасы хода силового винта. Имеется в виду традиционный порядок разборки с выбиванием подшипников через крестовину, когда первоначально из своих гнезд срываются оба расположенных на одной оси подшипника, один из которых сначала проталкивается внутрь вилки и лишь затем выбивается обратно наружу. Данное приспособление так же способно протолкнуть подшипник внутрь вилки и затем (после перестановки на противоположное ухо, с упором непосредственно в крестовину) выдавить его наружу. Причем, при его проталкивании внутрь позволяет без проблем срывать подшипники с места строго по очереди, что заметно уменьшает прикладываемые к ним усилия (поскольку на второй подшипник усилие может передаться лишь после срыва первого и последующей упругой деформации вилки, удерживающей второй подшипник). При выпрессовке традиционным способом (с упором в противоположное ухо вилки) упругость вилки работает наоборот, на увеличение усилия выпрессовки (поскольку, если до упора крестовины в донышко противоположного подшипника сорвать первый усилия не хватило, оба придется срывать с места практически одновременно).

Однако, реально с помощью этого приспособления можно демонтировать "от и до" лишь 3 подшипника из 4-х. Дело в том, что после выпрессовки наружу первого же подшипника сместившаяся практически до упора в его сторону соседняя вилка (с еще не выпрессованными подшипниками) не позволяет нацепить приспособление на это освободившееся ухо, чтобы с упором уже в саму крестовину выдавить наружу противоположный подшипник (продавленный внутрь вилки). Необходимо предварительно загнать этот подшипник обратно в расточку хотя бы наполовину (то есть на 5-6 мм), зажав шарнир в тисках или струбцине (или просто ударами молотка по выпирающему из уха шипу крестовины), и только тогда удается нацепить приспособление и с его помощью продолжить выпрессовку. Поэтому, к сожалению, полной универсальности не достигается, но существенное облегчение процесса разборки возможно (тем более, что усилие, требующееся для того, чтобы частично загнать подшипник обратно в отверстие, не идет ни в какое сравнение с максимальными при его срыве/выпрессовке).

При использовании приспособления для разборки шарниров стоит обратить внимание на следующие "грабли":

Во-первых, плунжер приспособления сам по себе вслед выворачиваемому винту в данной конструкции не убирается. Поэтому, протолкнув подшипник внутрь вилки и выкрутив винт, сам "запавший" в отверстие вилки плунжер обратно вслед за винтом придется стряхивать, или понемногу вдвигать за его боковые поверхности, дотянувшись до них кончиками пальцев (высота фрезерованного паза на корпусе вполне позволяет подлезть к плунжеру и не самыми тонкими пальцами). Иначе приспособление с вилки не снимешь - оно повисает на ней, превращаясь в подобие штыревого замка. Конечно, если выдавливать подшипник внутрь вилки через подложенную под плунжер дополнительную втулку-оправку высотой 10-12 мм, приспособление с вилки снимется сразу и без проблем (а в гнезде выпрессованого подшипника останется лишь сама эта оправка). Но на практике этим можно и не заморачиваться - достаточно просто принять к сведению, что есть такое явление, способное создать проблему в каких-то особых ситуациях.

Во-вторых, если крестовина имеет пресс-масленку, то начинать выпрессовку подшипников стоит, цепляя приспособление на ближнее к ней ухо вилки. В противном случае масленка окажется поджата к этому уху и начнет дополнительно блокировать установку на него приспособления (хотя, в таком случае масленку несложно и выкрутить - если не получится подлезть ключом, то - просто упираясь в грань ее шестигранника зубильцем).

В-третьих, если корпус приспособления не каленый, то появляется риск повредить его, поскольку площадь контакта его захвата с вилкой порой весьма незначительна (в том числе из-за, порой, отвратительной геометрии самих вилок, граничащей с браком). Однако, пробные разборки карданов имеющимся у меня приспособлением видимых следов на нем не оставили, хотя его корпус тоже не был термообработан, а вилочки тоже попадались "те еще".

В-четвертых (и это самые серьезные "грабли") - одно дело выпрессовывать уже сидящий в гнезде подшипник, и совсем другое - через крестовину запрессовывать его в гнездо вилки обратно (тот, что был предварительно пропихнут внутрь вилки). Запрессовываемый подшипник, только-только начинающий залезать обратно в свое гнездо, может начать элементарно в нем перекашивать. А если подшипник уже полностью разрушен и без иголок, то побитый шип крестовины давит на него абы как и может вообще сползти на край, увеличивая этот перекос. Усилие растет - вилка начинает пружинить, с большой вероятностью опять же дополнительно увеличивая этот перекос. И все это - несмотря на то, что само приспособление на противоположном ухе и шип крестовины в его гнезде будут оставаться вполне сцентрированными и не вызывать никаких подозрений. Мало того - стоит упустить момент, и перекошенный в гнезде подшипник (даже предварительно смазанный) может вообще намертво "закусить". И если, не глядя, продолжать вертеть винт, то (опять же при совершенно несерьезном увеличении усилия) в какой-то момент упругая деформация вилки перейдет в пластическую, и она начнет элементарно: разгибаться. Когда хватитесь - будет уже поздно. Иллюстрация такого варианта развития событий - на фото ниже (такую вилку лучше сразу менять, даже и не пытаясь рихтовать):

Так что желательно при выпрессовке и последнего подшипника не торопиться и предварительно загнать его в гнездо вилки с помощью тисков или опять же какой-нибудь струбцинки, позволяющих избежать его опасных перекосов с "закусыванием".

Так что желательно при выпрессовке и последнего подшипника не торопиться и предварительно загнать его в гнездо вилки с помощью тисков или опять же какой-нибудь струбцинки, позволяющих избежать его опасных перекосов с "закусыванием".

Поэтому я не рекламирую данное приспособление как универсальное (то есть не только для сборки, но и для разборки шарниров). Тем более, что сам я с куда большим успехом использую для "цивильной" разборки шарниров обычный большой двулапый универсальный съемник в сочетании с многогранной торцовой головкой "на 30", используемой в качестве оправки (в нее выдавливается демонтируемый подшипник). Весь этот процесс отражен на фотографиях ниже:

С помощью такого набора легко по очереди демонтировать все 4 подшипника крестовины (опять же - не прибегая к помощи молотка). Причем сразу - наружу, не продергивая подшипники почем зря туда-сюда через отверстия в вилках (попутно сдирая корку ржавчины, что образовалась по контуру выступавшего из вилки донышка подшипника) и не рискуя случайно сдеформировать сами вилки. Конечно, специальный съемник аналогичного принципа действия мог бы быть компактнее и намного удобнее в работе, а в сочетании с описанным выше приспособом (или подобным ему) - в иных случаях позволять производить экспресс-замену крестовин даже без демонтажа самого кардана с автомобиля.