Устройство ремонт эксплуатация карбюратор ДААЗ-1111

Общие сведения о карбюраторах ДААЗ 1111

Карбюраторы ДМЗ серии 1111 начали производить на Димитровградском автоагрегатном заводе с момента начала выпуска на Волжском автозаводе переднеприводных автомобилей ВАЗ-1111.

Карбюраторы ДААЗ-1111 по своей компоновке напоминают карбюраторы "Вебер" (2101-2106) и "Озон" (2105-2107), хотя в своей конструкции используют одновременно элементы как вышеуказанных карбюраторов, так и карбюраторов "Солекс" (2108). В отличие от общепринятого для исключения переобеднения состава смеси при движении автомобиля на подъем, а также при максимальном ускорении, расположения карбюратора поплавковой камерой вперед, на автомобиле "Ока" карбюратор установлен таким образом, что поплавковая камера оказалась сбоку по отношению к двигателю (ориентируясь по ходу автомобиля). В связи с этим карбюратор оснащен необычной дозирующей системой - инерционным обогатителем. Изза особенностей размещения карбюратора на автомобиле, винт состава смеси на холостом ходу установлен в отдельном узле (подобно размещению этого винта на карбюраторах К-151 автомобилей "Волга" и "Газель"), крепящемся к карбюратору винтами.

Параметры карбюраторов серии 1111 приведены в табл. 1.

Конструкция карбюратора типа 11113-1107010 аналогична карбюратору 1111-1107010, однако он имеет другие тарировочные параметры главных топливного и воздушного жиклеров второй камеры.

При необходимости некоторые детали других карбюраторов ДМЗ могут быть использованы для карбюраторов модели 1111.

Среди них:

- винты крепления крышки карбюратора и корпуса дроссельных заслонок, сами дроссельные заслонки и винты их крепления, распылители главных дозирующих систем, детали мембранного механизма ускорительного насоса, часть рычагов привода дроссельных заслонок -от моделей ДААЗ-2101-2107;

- топливоподводящий штуцер, топливный фильтр, запорная игла поплавкового механизма, детали мембранного механизма и воздушная заслонка пусковой системы, главные топливные жиклеры (при условии соответствия размеров калиброванных отверстий), электромагнитный клапан и топливный жиклер системы холостого хода - от модели 2108;

Устройство карбюратора

Введение

Карбюратор ДААЗ 1111, как и любые другие карбюраторы, представляет собой устройство для точного дозирования топлива в потоке воздуха, образования из топлива и воздуха рабочей смеси и регулирования ее подачи в цилиндры двигателя.

Карбюратор имеет два расположенных рядом вертикальных канала для прохода воздуха, в нижней части каждого из которых установлена поворотная дроссельная заслонка. Каждый из каналов называют камерой карбюратора. Поскольку таких каналов-камер два, а привод дроссельных заслонок устроен так, что, по мере нажатия на педаль акселератора, сначала открывается одна, а затем другая заслонка, карбюраторы этого типа называют двухкамерными, с последовательным.

Таблица 1. Параметры дозирующих систем карбюратора ДААЗ-1111-1107010

| Параметры | Камера | |

|---|---|---|

| первая | вторая | |

| Диаметр диффузора, мм | 20 | 25 |

| Диаметр смесительной камеры, мм | 28 | 36 |

| Тарировка главного топливного жиклера | 95 | 95(102,5)* |

| Тарировка главного воздушного жиклера | 170 | 85 |

| Тарировка топливного жиклера жиклера холостого хода и диаметр переходной системы второй камеры | 41 | 0,50 |

| Диаметр воздушных жиклеров холостого хода и переходной системы второй камеры, мм | 1,5 | 0,7 |

| Диаметр топливного жиклера эконостата, мм | - | 0,95 |

| Диаметр распылителей ускорительного насоса, мм | 0,40 | 0,35 |

| Подача топлива ускорительным насосом, см3 за 10 ходов | 8,0+2,0 | |

| Пусковые зазоры заслонок, мм воздушной дроссельной |

||

| 2,2+0,2 | ||

| 0,7-0,8 | ||

Камера, в которой дроссельная заслонка открывается раньше, называется первичной (первой), другая - вторичной (второй).

В средней части каждого из главных воздушных каналов имеются конусообразные сужения - диффузоры, посредством которых создается разрежение, необходимое для подсасывания топлива из находящейся в корпусе карбюратора специальной емкости - поплавковой камеры. Необходимый для нормальной работы карбюратора уровень топлива в поплавковой камере поддерживается постоянным (точнее, почти постоянным, о чем речь ниже) при помощи механизма с поплавком и запорной иглой.

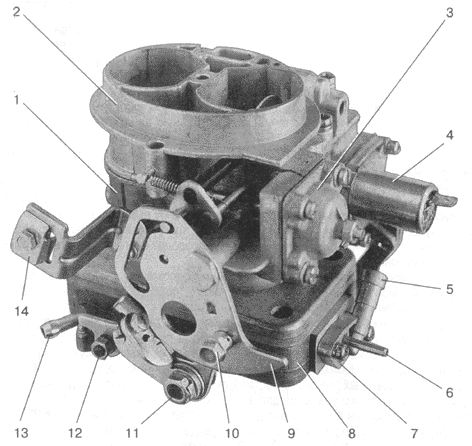

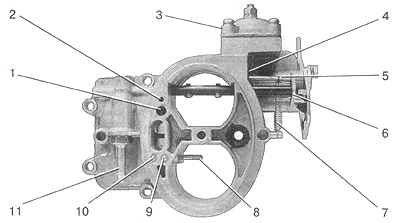

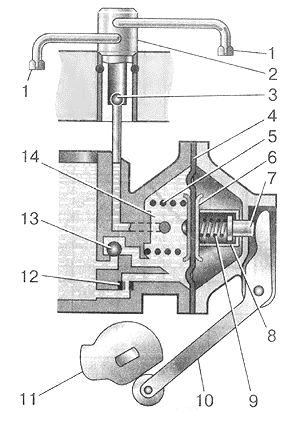

Карбюратор состоит из трех основных частей (рис. 1-6):

- верхней - крышки корпуса с фланцем, шпильками крепления воздушного фильтра и топливным штуцером (рис. 7)

- средней - корпуса, в котором размещены диффузоры и поплавковая камера (рис. 8);

- нижней - корпуса дроссельных заслонок, в котором размещены дроссельные заслонки с механизмом их

- привода (рис. 9).;

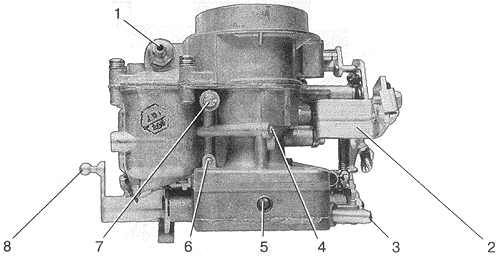

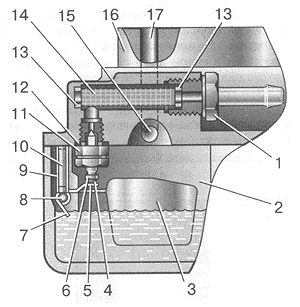

Рис. 1. Карбюратор ДААЗ-1111 -1107010:

Рис. 1. Карбюратор ДААЗ-1111 -1107010:

- корпус;

- крышка;

- крышка пускового устройства;

- электромагнитный клапан

- прилив блока винта регулировки состава смеси на холостом ходу;

- штуцер подвода разрежения к вакуумному регулятору опережения зажигания;

- блок винта регулировки состава смеси на холостом ходу;

- корпус дроссельных заслонок;

- рычаг пускового устройства;

- винт крепления троса привода воздушной заслонки на рычаге пускового устройства;

- ось дроссельной заслонки первой камеры;

- ось дроссельной заслонки второй камеры;

- штуцер подвода картерных газов;

- держатель оболочки троса управления воздушной заслонкой

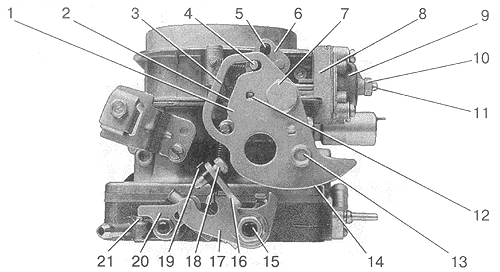

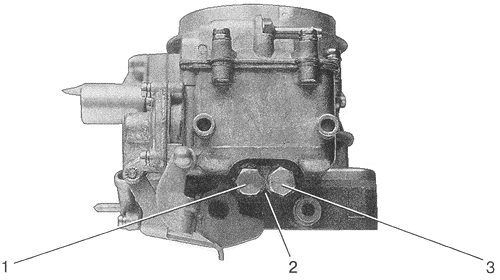

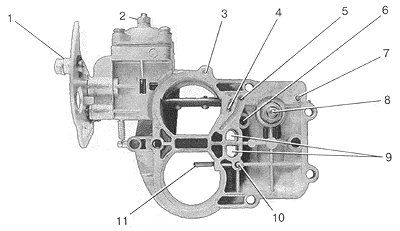

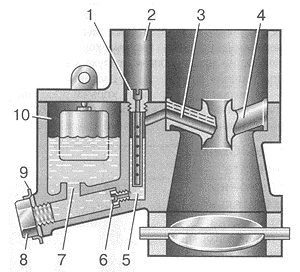

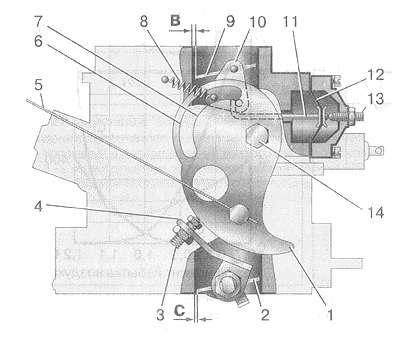

Рис. 2. Вид на карбюратор со стороны кулачка пускового устройства:

Рис. 2. Вид на карбюратор со стороны кулачка пускового устройства:

- рычаг пускового устройства;

- нижняя кромка паза рычага;

- верхняя кромка паза рычага;

- штифт на рычаге воздушной заслонки;

- ось воздушной заслонки;

- рычаг на оси воздушной заслонки;

- винт крепления рычага пускового устройства;

- прилив корпуса диафрагменного механизма пускового устройства;

- крышка диафрагменного механизма пускового устройства;

- контргайка упорного винта диафрагмы пускового устройства;

- упорный винт диафрагмы пускового устройства;

- отверстие в рычаге пускового устройства для фиксатора полного открытая воздушной заслонки;

- винт крепления троса управления воздушной заслонкой;

- профиль кулачка для управления при-открытием дроссельной заслонки при пуске двигателя;

- ось дроссельной заслонки первой камеры;

- упорный рычаг пускового устройства на оси дроссельной заслонки первой камеры;

- промежуточный рычаг;

- упорный винт пускового устройства;

- фиксатор упорного винта;

- рычаг на оси дроссельной заслонки второй камеры;

- упорный винт рычага второй камеры

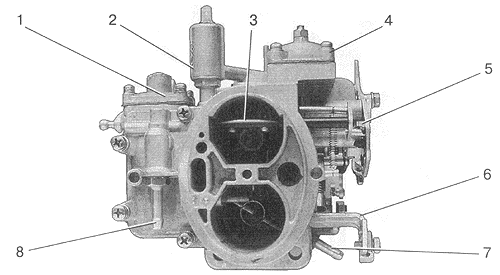

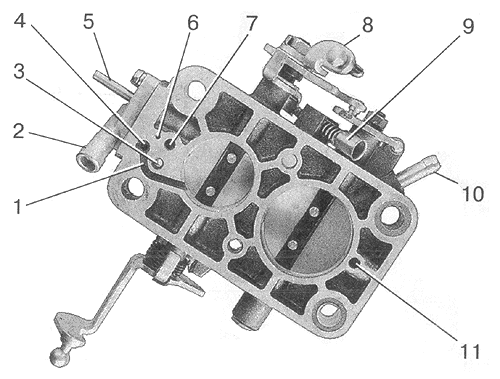

Рис. 3. Вид на карбюратор сверху:

Рис. 3. Вид на карбюратор сверху:

- крышка ускорительного насоса;

- электромагнитный клапан на топливном жиклере системы холостого хода;

- воздушная заслонка пускового устройства;

- крышка диафрагменного механизма пускового устройства;

- рычаг пускового устройства;

- держатель оболочки троса управления воздушной заслонкой;

- штуцер подвода картерных газов;

- топливоподводящий штуцер.

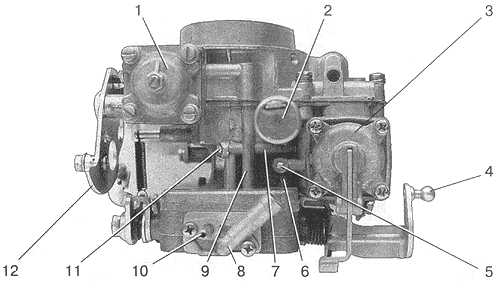

Рис. 4. Вид на карбюратор со стороны диафрагменного механизма пускового устройства и ускорительного насоса

Рис. 4. Вид на карбюратор со стороны диафрагменного механизма пускового устройства и ускорительного насоса

- крышка диафрагменного механизма пускового устройства;

- электромагнитный клапан на топ-пивном жиклере системы холостого хода;

- крышка ускорительного насоса;

- рычаг управления дроссельными заслонками;

- заглушка канала ускорительного насоса;

- заглушка топливозаборно-го канала системы холостого хода;

- прилив канала системы холостого хода;

- прилив блока винта регулировки состава смеси на холостом ходу;

- прилив канала подвода разрежения к диафрагменно-му механизму пускового устройства;

- штуцер отбора разрежения к вакуумному регулятору опережения зажигания;

- заглушка канала системы холостого хода;

- рычаг пускового устройства;

Рис. 5. Вид на карбюратор со стороны второй камеры

Рис. 5. Вид на карбюратор со стороны второй камеры

- топливоподводящий штуцер;

- кронштейн крепления троса управления воздушной заслонкой;

- штуцер подвода картерных газов;

- заглушка канала переходной системы второй камеры;

- заглушка полости переходных отверстий второй камеры;

- заглушка канала забора топлива в переходную систему второй камеры;

- держатель топливного жиклера переходной системы второй камеры;

- головка рычага управления дроссельными заслонками.

Рис. 6. Вид на карбюратор со стороны поплавковой камеры:

Рис. 6. Вид на карбюратор со стороны поплавковой камеры:

- пробка топливозаборного канала главной дозирующей системы первой камеры;

- пластинчатый фиксатор пробок;

- пробка топливозаборного канала главной дозирующей системы второй камеры;

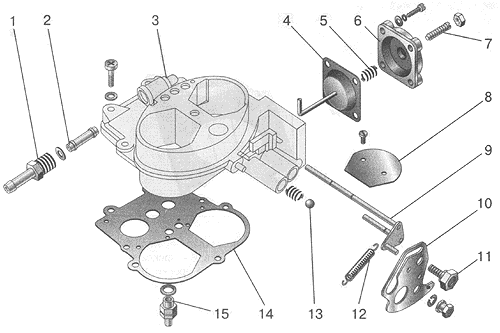

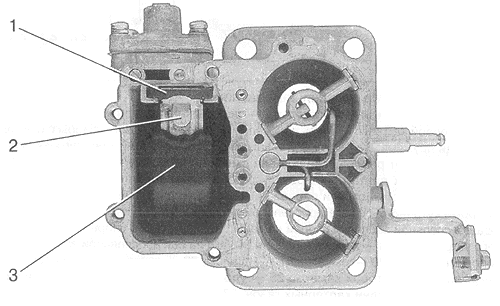

Рис. 7. Деталировка крышки карбюратора

Рис. 7. Деталировка крышки карбюратора

- топливоподводящий штуцер;

- топливный фильтр;

- крышка карбюратора;

- диафрагма пускового устройства со штоком;

- пружина диафрагмы;

- крышка диафрагменного механизма пускового устройства;

- упорный винт диафрагмы с контргайкой;

- воздушная заслонка;

- ось воздушной заслонки;

- рычаг пускового устройства;

- винт крепления рычага;

- пружина рычага воздушной заслонки;

- шарик-фиксатор рычага пускового устройства с пружиной;

- прокладка крышки;

- игольчатый клапан;

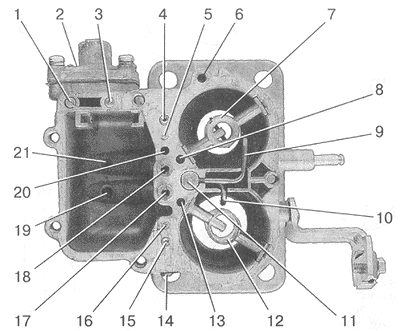

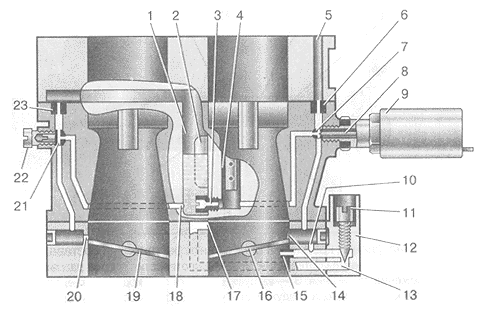

Рис. 8. "Сборка" корпуса карбюратора

Рис. 8. "Сборка" корпуса карбюратора

- теплоизоляционная прокладка;

- топливный жиклер переходной системы второй камеры;

- держатель жиклера;

- поплавок;

- ось поплавка;

- фиксатор оси поплавка;

- топливные жиклеры главных дозирующих систем;

- резьбовые пробки;

- пружинный стопор пробок;

- держатель распылителей ускорительного насоса;

- главные воздушные жиклеры с эмульсионными трубками;

- пробка канала дренажного жиклера ускорительного насоса;

- диафрагма ускорительного насоса;

- крышка ускорительного насоса с рычагом привода;

- электромагнитный клапан на топливном жиклере системы холостого хода;

- топливный жиклер системы холостого хода;

- малые диффузоры первой и второй камер;

- корпус карбюратора;

- кронштейн крепления оболочки троса управления воздушной заслонкой

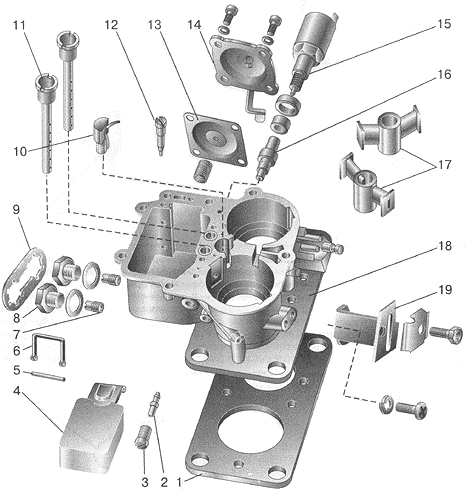

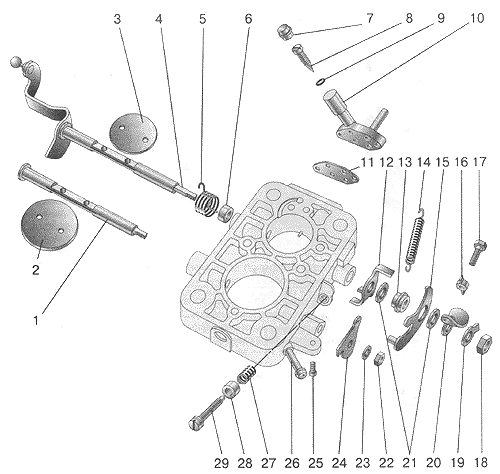

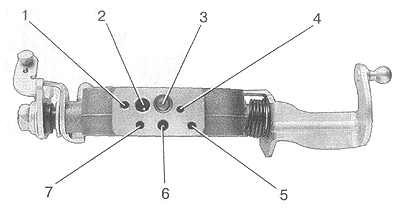

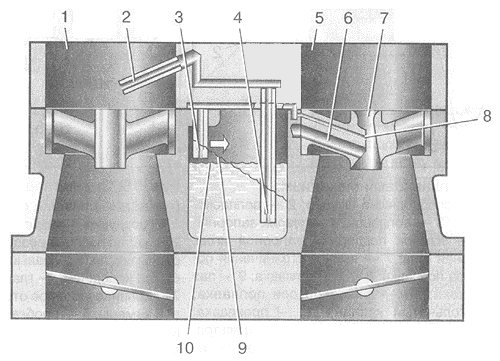

Рис. 9. Деталировка корпуса дроссельных заслонок:

Рис. 9. Деталировка корпуса дроссельных заслонок:

- ось дроссельной заслонки второй камеры;

- дроссельная заслонка второй камеры;

- дроссельная заслонка первой камеры;

- ось дроссельной заслонки первой камеры с приводным рычагом;

- возвратная пружина;

- втулка;

- защитная заглушка винта регулировки состава смеси на холостом ходу;

- винт регулировки состава смеси на холостом ходу;

- резиновое уплотни-тельное кольцо;

- блок винта регулировки состава смеси на холостом ходу;

- прокладка;

- рычаг оси дроссельной заслонки первой камеры;

- дистанционная втулка;

- возвратная пружина промежуточного рычага дроссельной заслонки второй камеры;

- промежуточный рычаг привода дроссельной заслонки второй камеры;

- фиксатор упорного винта;

- упорный винт пускового устройства;

- гайка крепления рычага на оси дроссельной заслонки первой камеры;

- стопорное кольцо;

- рычаг;

- шайбы;

- шайбы;

- шайбы;

- гайка крепления рычага оси второй камеры;

- рычаг на оси второй камеры;

- упорный винт рычага дроссельной заслонки второй камеры;

- штуцер подачи картерных газов;

- пружина;

- колпачок регулировочного винта;

- винт регулировки частоты вращения коленчатого вала на холостом ходу.

Крышка крепится к корпусу пятью винтами через тонкую картонную прокладку. На рис. 10-16 показаны виды на детали карбюратора.

Рис. 10. Вид сверху на корпус карбюратора со снятыми крышкой и поплавком

Рис. 10. Вид сверху на корпус карбюратора со снятыми крышкой и поплавком

- резьбовая игла дренажного канала ускорительного насоса;

- крышка ускорительного насоса;

- заглушка канала всасывающего клапана ускорительного насоса;

- воздушный жиклер системы холостого хода;

- заглушка вертикального участка топ-ливозаборного канала системы холостого хода;

- канал подвода разрежения к диафрагменному механизму пускового устройства;

- малый диффузор первой камеры;

- отверстие подвода топлива к распылителю инерционного обогатителя;

- распылитель ускорительного насоса в первой камере;

- распылитель ускорительного насоса во второй камере;

- держатель распылителей ускорительного насоса;

- малый диффузор второй камеры;

- отверстие канала к неиспользуемому верхнему распылителю малого диффузора второй камеры;

- держатель топливного жиклера переходной системы второй камеры;

- воздушный жиклер переходной системы второй камеры;

- заглушка вертикального участка топливозаборно-го канала переходной системы второй камеры;

- воздушный жиклер главной дозирующей системы второй камеры;

- воздушный жиклер главной дозирующей системы первой камеры;

- топ-ливозаборное отверстие главной дозирующей системы второй камеры;

- неиспользуемый глухой вертикальный канал;

- топливозаборное отверстие главной дозирующей системы первой камеры;

Рис. 11. Вид сверху на поплавковую камеру карбюратора

Рис. 11. Вид сверху на поплавковую камеру карбюратора

- держатель оси поплавка;

- язычок поплавка;

- поплавок

Рис. 12. Вид снизу на корпус карбюратора со снятой теплоизоляционной прокладкой

Рис. 12. Вид снизу на корпус карбюратора со снятой теплоизоляционной прокладкой

- отверстие с переходной трубкой для подвода топливовоздушной эмульсии к переходным отверстиям второй камеры;

- малый диффузор первой камеры с поперечным штифтом;

- отверстие с переходной трубкой для подвода топливовоздушной эмульсии к переходным отверстиям системы холостого хода;

- отверстие канала подвода разрежения к диафрагменному механизму пускового устройства;

- пробка топливозаборного канала главной дозирующей системы первой камеры;

- пластинчатый фиксатор пробок;

- пробка топливозаборного канала главной дозирующей системы второй камеры;

Рис. 13. Вид на крышку карбюратора сверху

Рис. 13. Вид на крышку карбюратора сверху

- входное отверстие балансировочного канала поплавковой камеры;

- входное отверстие канала подвода воздуха к воздушному жиклеру системы холостого хода;

- крышка диафрагменного механизма пускового устройства;

- шток диафрагмы;

- штифт на рычаге воздушной заслонки пускового устройства;

- рычаг на оси воздушной заслонки;

- пружина воздушной заслонки;

- распылитель эконостата;

- заглушки канала эконостата;

- заглушки канала эконостата;

- топливоподводящий штуцер;

Рис. 14. Вид на крышку карбюратора снизу

Рис. 14. Вид на крышку карбюратора снизу

- рычаг пускового устройства;

- упорный винт с контргайкой на крышке диафрагмы пускового устройства;

- демпфирующий жиклер в отверстии канала подвода разрежения к диафрагменному механизму пускового устройства;

- выборка для подвода воздуха к воздушному жиклеру системы холостого хода;

- выемка для подачи топлива к распылителю инерционного экономайзера в малом диффузоре первой камеры;

- выходное отверстие балансировочного канала поплавковой камеры;

- топливозаборная трубка с жиклером инерционного обогатителя;

- игольчатый клапан;

- каналы для подачи воздуха к воздушным жиклерам главных дозирующих систем;

- топливо-заборная трубка эконостата с жиклером;

- распылитель эконостата

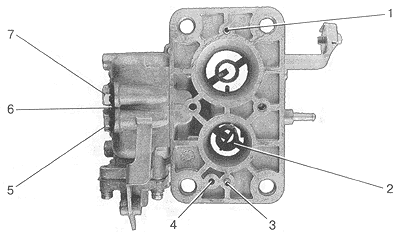

Рис. 15. Вид на корпус дроссельных заслонок сверху

Рис. 15. Вид на корпус дроссельных заслонок сверху

- 1,4 - выемка и отверстие кана ла подвода воздуха к винту регулировки состава смеси на холостом ходу;

- 2 - прилив для винта регулировки состава смеси на холостом ходу;

- 3 - отверстие канала подвода разрежения к диафрагменному механизму пускового устройства;

- 5 - штуцер отбора разрежения к вакуумному регулятору опережения зажигания;

- 6 - отверстие верти кального канала подвода топливовоздушной эмульсии к выходному отверстию системы холос того хода;

- 7 - отверстие подачи топлива из каналов корпуса карбюратора в камеру переходных отверстий системы холостого хода;

- 8 - упорный рычаг пускового устройства на оси дроссельной заслонки первой камеры;

- 9 - упорный винт регулировки частоты вращения коленчатого вала на холостом ходу с фиксатором;

- 10 - штуцер системы вентиляции картера;

- 11 - отверстие подачи топлива из каналов корпуса карбюратора в камеру переходных отверстий второй камеры

Рис. 16. Вид на фланец крепления блока винта регулировки состава смеси на холостом ходу

Рис. 16. Вид на фланец крепления блока винта регулировки состава смеси на холостом ходу

- 1,5 - резьбовые крепежные отверстия;

- 2 - канал отверстия отоора разрежения для вакуумного регулятора опережения зажигания;

- 3 - заглушка полости переходного отверстия системы холостого хода;

- 4 - отверстие канала подвода воздуха к винту регулировки состава смеси на холостом ходу;

- 6 - отверстие выходного канала системы холостого хода с распылителем;

- 7 - глухой (неиспользуемый) канал

В карбюраторе имеются следующие системы, устройства и механизмы:

поплавковый механизм;

топливодозирующие системы первой и второй камер:

а) главные дозирующие системы первой и второй камер;

б) система холостого хода;

в) переходная система второй камеры;

г) эконостат;

д) инерционное обогатительное устройство;

е)ускорительный насос;

пусковое устройство;

система принудительной вентиляции картера;

механизм управления дроссельными заслонками.

Поплавковый механизм (рис.17) служит для поддержания постоянного уровня топлива в поплавковой камере, необходимого для нормальной работы карбюратора. Уровень топлива автоматически устанавливается за счет изменения проходного сечения отверстия игольчатого клапана 11, перекрываемого запорной иглой 6 с демпфирующим подпружиненным шариком 4 на хвостовике, которая перемещается язычком 5 кронштейна-держателя пластмассового поплавка. Когда топлива в камере мало, поплавок опускается вниз, и язычок опускает иглу, открывая отверстие игольчатого клапана и обеспечивая поступление большего количества топлива. По мере заполнения камеры поплавок поднимается вверх,язычок поднимает иглу, перекрывая подачу топлива.

Поплавковый механизм (рис.17) служит для поддержания постоянного уровня топлива в поплавковой камере, необходимого для нормальной работы карбюратора. Уровень топлива автоматически устанавливается за счет изменения проходного сечения отверстия игольчатого клапана 11, перекрываемого запорной иглой 6 с демпфирующим подпружиненным шариком 4 на хвостовике, которая перемещается язычком 5 кронштейна-держателя пластмассового поплавка. Когда топлива в камере мало, поплавок опускается вниз, и язычок опускает иглу, открывая отверстие игольчатого клапана и обеспечивая поступление большего количества топлива. По мере заполнения камеры поплавок поднимается вверх,язычок поднимает иглу, перекрывая подачу топлива.

Рис.17. Поплавковый механизм

Рис.17. Поплавковый механизм

- топливоподводящий штуцер;

- поплавковая камера;

- поплавок;

- шарик запорной иглы;

- язычок поддержки запорной иглы;

- запорная игла;

- язычок ограничения обратного хода поплавка;

- ось поплавка;

- паз оси поплавка;

- фиксатор оси поплавка;

- игольчатый клапан;

- прокладка;

- кольца обоймы корпуса топливного фильтра;

- сетчатый фильтр;

- балансировочное отверстие крышки поплавковой камеры;

- крышка карбюратора;

- выход балансировочного канала на фланец крышки карбюратора

Одновременно с изменением расхода топлива через игольчатый клапан поплавковой камеры автоматически (за счет особой конструкции привода) изменяется подача топлива со стороны насоса, что исключает чрезмерное повышение давления топлива на входе в карбюратор. Строго говоря, уровень топлива в поплавковой камере не сохраняется постоянным на различных режимах работы двигателя. На холостом ходу он максимальный и уменьшается на несколько миллиметров при полной мощности двигателя, когда для обеспечения большего расхода топлива поплавок смещает вниз запорную иглу, увеличивая пропускную способность отверстия игольчатого клапана, что происходит только при понижении уровня топлива. Это не оказывает никакого отрицательного влияния на работу карбюратора, так как учтено при подборе регулировок дозирующих систем.

Конструкция поплавкового механизма карбюратора серии 1111 отличается от конструкции аналогичного устройства других карбюраторов ДААЗ прежде всего установкой поплавка: он расположен не на крышке карбюратора, а непосредственно в поплавковой камере. Поэтому сняв крышку карбюратора, мы тем самым нарушаем взаимодействие поплавка с запорной иглой и не можем визуально отрегулировать его положение, определяющее уровень топлива, как это делается на других карбюраторах ДААЗ. В связи с этим методика регулировки уровня топлива на этом карбюраторе отличается от применяющейся для карбюраторов 2101-2108.

Поплавок крепится на оси 8, свободно вставляемой в пазы 9 корпуса карбюратора и фиксируемой сверху фигурной пружиной-держателем 10, которая фиксируется плоскостью крышки 16.

Все современные автомобильные карбюраторы, в том числе и карбюратор ДААЗ-1111, имеют так называемую сбалансированную поплавковую камеру, полость которой над уровнем топлива изолируется от непосредственной связи с атмосферой и сообщается каналами лишь с пространством над горловиной карбюратора, т.е. с полостью главного воздушного тракта двигателя после воздушного фильтра. Это позволяет свести к минимуму изменение состава приготавливаемой карбюратором рабочей смеси при загрязнении воздушного фильтра, т.к. происходящее при этом повышение разрежения в диффузорах карбюратора и вызываемое этим повышение расхода топлива через жиклеры компенсируется пропорциональным повышением разрежения в поплавковой камере, что оказывает тормозящее воздействие на истечение топлива. Иными словами, перепад разрежения между диффузором и поплавковой камерой останется неизменным и расход топлива сохранится на прежнем уровне.

Балансировочный канал карбюратора ДААЗ-1111 начинается отверстием 15 в крышке поплавковой камеры и выходит на фланец присоединения воздушного фильтра каналом 17.

Главные дозирующие системы первой и второй камер (рис.18) идентичны по своей конструкции. Они имеют главные топливные жиклеры 6, установленные на резьбе во внутренних торцах слегка наклоненных вниз каналов, сообщающихся с полостью поплавковой камеры. Снаружи каналы имеют резьбовые пробки 8, зафиксированные от отворачивания пружинными стопорами 9, через которые производится доступ к жиклерам без разборки карбюратора, подобно тому, как это сделано на карбю раторах К-126 автомобилей "Волга".

Рис. 18. Схема главных дозирующих систем (показана система одной из двух камер)

Рис. 18. Схема главных дозирующих систем (показана система одной из двух камер)

- воздушный жиклер с эмульсионной трубкой;

- канал подвода воздуха к жиклеру;

- канал распылителя;

- малый диффузор;

- эмульсионный колодец;

- главный топливный жиклер;

- топливозаборное отверстие на дне поплавковой камеры;

- пробка канала главного топливного жиклера;

- фиксатор пробок (первой и второй камер);

- поплавковая камера

В верхней части эмульсионных колодцев 5 на резьбе установлены воздушные жиклеры 1, объединенные в блоки с эмульсионными трубками - полыми цилиндрическими деталями с рядами радиальных отверстий в стенках.

В средней части стенок каждого из эмульсионных колодцев имеется по одному отверстию большого сечения, которые каналами соединяются с каналами распылителей 3, расположенных внутри так называемых малых диффузоров 4, съемных деталей, вставленных на упругих фиксаторах в средние часта больших диффузоров.

Топливо к главным топливным жиклерам поступает через отверстия 7 в стенках наклонных каналов, кромки которых немного приподняты над дном поплавковой камеры, чтобы уменьшить вероятность попадания в них осадка.

Под действием разрежения в зоне отверстий распылителей топливо через главные топливные жиклеры поднимается по эмульсионным колодцам и доходит до уровня радиальных отверстий в эмульсионных трубках, после чего подхватывается выходящим из центральных частей трубок воздухом, прошедшим через воздушные жиклеры и, образуя топливную эмульсию, уносится по боковым каналам к отверстиям распылителей, где, наконец, смешивается с основным потоком воздуха.

Система холостого хода (рис.19) карбюратора подает топливовоздушную эмульсию непосредственно под дроссельную заслонку 16 первой камеры через втулку-жиклер 15 нерегулируемого сечения. При этом для регулировки состава смеси на холостом ходу используется винт 11, изменяющий количество воздуха, подсасываемого в канал системы холостого хода вблизи его выходного отверстия. Таким образом, при этой схеме системы холостого хода при помощи винта качества изменяется количество дополнительного воздуха, поступающего в систему холостого хода и изменяющего разрежение в ее каналах.

Рис. 19. Схема системы холостого хода и переходной системы второй камеры

Рис. 19. Схема системы холостого хода и переходной системы второй камеры

- поплавковая камера;

- поплавок;

- главный топливный жиклер первой камеры;

- эмульсионный колодец;

- канал подачи воздуха к жиклеру системы холостого хода;

- воздушный жиклер системы холостого хода;

- топливный жиклер системы холостого хода;

- запорная игла электромагнитного клапана;

- электромагнитный клапан отключения топливоподачи через систему холостого хода при выключении зажигания;

- соединительное отверстие у выходного канала системы холостого хода;

- винт регулировки состава смеси на холостом ходу;

- блок винта регулировки состава смеси на холостом ходу;

- воздушный канал винта регулировки состава смеси на холостом ходу;

- переходное щелевое отверстие;

- втулка-жиклер выходного канала системы холостого хода;

- дроссельная заслонка первой камеры;

- входное отверстие канала подачи воздуха к винту регулировки состава смеси на холостом ходу;

- канал забора топлива в переходную систему второй камеры;

- дроссельная заслонка второй камеры;

- переходное отверстие у кромки дроссельной заслонки второй камеры;

- топливный жиклер переходной системы второй камеры;

- держатель топливного жиклера переходной системы второй камеры;

- воздушный жиклер переходной системы второй камеры

Такая схема системы холостого хода напоминает применяющуюся в мотоциклетных карбюраторах, при которой заворачивание винта качества вызывает обогащение состава смеси, а отворачивание - обеднение, т.е. обратное тому, что имеет место в привычных конструкциях автомобильных карбюраторов.

Винт качества расположен в отдельном блоке 12, крепящемся к торцу корпуса дроссельных заслонок двумя винтами.

Система холостого хода имеет также щелевое выходное отверстие 14, расположенное у кромки закрытой дроссельной заслонки первой камеры, и соединенное с каналами системы.

Система холостого хода, подобно главной дозирующей системе, имеет свои жиклеры - топливный 7 и воздушный 6. Топливный жиклер системы холостого хода размещен в держателе электромагнитного клапана 9 с запорной иглой 8, перекрывающей отверстие жиклера 7 при обесточивании обмотки. Клапан служит для прекращения подачи топлива через систему холостого хода после выключения зажигания с целью исключения возможности работы двигателя с самовоспламенением. На карбюраторах серии 1111 отсутствует система ЭПХХ для отключения топливоподачи через систему холостого хода в период торможения автомобиля двигателем и поэтому на них отсутствует имеющийся на карбюраторах 2108 электрический контакт у рычага дроссельной заслонки первой камеры, а также электронный блок управления ЭПХХ. (Конструкция винта количества, правда, предусматривает установку такого контакта и при желании карбюратор можно оборудовать подобной системой ЭПХХ.)

Топливо в систему холостого хода забирается из эмульсионного колодца 4 главной дозирующей системы первой камеры, что необходимо для согласования работы обеих систем. Далее топливо поступает с торца к топливному жиклеру холостого хода 7 на электромагнитном клапане и, выйдя из него, смешивается с воздухом.

Воздух, поступающий в зону смешения с топливом, забирается из отверстия 5 на верхнем фланце входной горловины карбюратора. Пройдя по системе воздушных каналов в крышке карбюратора, через отверстие в прокладке воздух поступает к воздушному жиклеру холостого хода 6. После смешения топлива с воздухом образовавшаяся топливовоздушная эмульсия по каналу поступает к уже описанным выходным отверстиям системы холостого хода.

На холостом ходу, когда дроссельная заслонка закрыта и щелевое переходное отверстие находится выше ее кромки, через него в канал системы холостого хода подсасывается дополнительное количество воздуха. При работе двигателя с минимальным открытием дроссельной заслонки щелевое переходное отверстие оказывается ниже ее кромки, т.е. в зоне высокого разрежения. В результате разрежение в каналах системы холостого хода повышается, топливо начинает интенсивно подсасываться через жиклер холостого хода и выходить через щелевое переходное отверстие, чем обеспечивается плавный переход от холостого хода к режиму средних нагрузок, при которых разрежение в диффузоре первой камеры повышается до величины, достаточной для нормальной работы главной дозирующей системы.

Проследим сеть каналов системы холостого хода по отдельным частям карбюратора. Эмульсирующий топливо воздух поступает через отверстие 2 (рис.13) в крышке карбюратора через вертикальный канал, выходящий на ее нижний фланец. В этом месте на нижней плоскости крышки имеется выборка 4 (рис.14), через которую воздух сквозь отверстие в прокладке поступает к воздушному жиклеру системы холостого хода.

В корпусе карбюратора имеются следующие элементы системы холостого хода: прежде всего это воздушный 4 (рис.10) и топливный (в электромагнитном клапане) 7 (рис.19) жиклеры холостого хода, ломаный эмульсионный канал 7 (рис.4), выходящий на его нижний фланец отверстием 3 (рис.12) с проходной втулкой.

Далее эмульсия поступает в корпус дроссельных заслонок, в полость, закрытую с торца заглушкой 3 (рис. 16). В стенке полости выполнено щелевое переходное отверстие. Через эту полость проходит канал 6 (рис.15), просверленный с верхней плоскости корпуса дроссельных заслонок и соединяющий ее с выходным отверстием системы холостого хода.

Таким образом, в отличие от других карбюраторов, система холостого хода карбюратора ДААЗ-1111 не имеет на выходном эмульсионном канале винта, служащего для регулировки состава смеси. Здесь эта задача решается при помощи винта, регулирующего сечение воздушного канала, который соединяет наддроссельное пространство карбюратора с полостью выходного канала системы холостого хода. Вращением винта изменяется количество воздуха, поступающего в систему холостого хода, а, следовательно, разрежение и состав приготавливаемой карбюратором на холостом ходу рабочей смеси.

Чем больше отвернут винт, тем больше воздуха поступает в канал системы холостого хода, при этом разрежение в нем падает, меньшим становится разрежение у топливного жиклера системы холостого хода, меньше поступает через него топлива и больше обедняется состав смеси на холостом ходу. При заворачивании винта наблюдается обратная картина, т.е. состав смеси обогащается.

Чтобы влияние положения воздушного винта на состав смеси было достаточно велико, на выходном отверстии системы холостого хода установлена втулка-распылитель, представляющая собой жиклер, ограничивающий поступление разрежения из задроссельного пространства к каналу системы холостого хода.

Воздух к винту регулировки состава смеси забирается через выемку 1 (рис. 15) на верхнем фланце корпуса дроссельных заслонок. Далее через отверстие 4 (рис. 16) воздух поступает к каналам в корпусе регулировочного винта, а затем - в полость выходного отверстия 6 системы холостого хода.

Переходная система второй камеры (рис.19) во многом похожа на систему холостого хода, однако ее топливный жиклер 21 "питается" непосредственно из поплавковой камеры. В системе также имеется воздушный жиклер 23 и переходные отверстия 20 у кромки закрытой дроссельной заслонки второй камеры, работающее аналогично переходному отверстию системы холостого хода.

Топливо в переходную систему забирается из поплавковой камеры через канал 18 (рис.19), закрытый заглушками 6 (рис. 5) и 16 (рис. 10). Пройдя по нему, топливо поступает к топливному жиклеру в держателе 14, и, смешиваясь с поступающим через установленный в корпусе карбюратора жиклер 15 воздухом, образует топливовоздушную эмульсию. По системе каналов в корпусе карбюратора эмульсия через отверстие 1 (рис. 12) поступает в корпус дроссельных заслонок, а затем через отверстие 11 (рис. 15) - к полости переходных отверстий у кромки дроссельной заслонки второй камеры.

Эконостат (рис. 20) представляет собой простейшую дозирующую систему с жиклером в топливозаборной трубке 4 и отдельным распылителем 2, высоко поднятым над диффузором вторичной камеры. Вследствие расположения распылителя эконостата вне диффузора, т.е. в зоне низкого разрежения, он начинает подавать заметное количество топлива только при больших расходах воздуха через карбюратор, что соответствует работе двигателя на высоких оборотах. Каналы эконостата целиком расположены в крышке карбюратора. Забор топлива производится непосредственно из поплавковой камеры по запрессованной в крышку трубке 10 (рис. 14) с размещенным в ней несъемным жиклером.

Инерционный обогатитель (рис. 20) - дополнительная топливодозирующая система карбюратора, по конструкции аналогичная эконостату: она имеет лишь топливозаборную трубку 3 с жиклером и распылитель. Ее отличия от эконостата заключаются в следующем:

Рис. 20. Схема эконостата и инерционного обогатительного устройства

Рис. 20. Схема эконостата и инерционного обогатительного устройства

1 - входная горловина второй камеры;

2 - распылитель эконостата;

3 - топливоза-борная трубка инерционного обогатителя с жиклером;

4 - топливозабор-ная трубка эконо-статата с жиклером;

5 - входная горловина первой камеры;

6 - канал главной дозирующей системы распылителя малого диффузора первой камеры;

7 - малый диффузор;

8 - канал инерционного обогатителя распылителя малого диффузора первой камеры;

9 - уровень топлива при движении на подъем или с ускорением;

10 - уровень топлива при равномерном движении по горизонтальной дороге. Стрелкой в поплавковой камере показано направление движения автомобиля.

топливо подается в первичную камеру через верхний канал 8 малого диффузора, расположенный над основным выходным каналом главной дозирующей системы и представляющий собой распылитель инерционного обогатителя;

забор топлива в систему инерционного обогатителя производится через трубку 3, поднятую над установившимся уровнем топлива в поплавковой камере.

Инерционный обогатитель служит для коррекции (обогащения) состава приготавливаемой карбюратором горючей смеси на режимах разгона, а также при движении на подъем с большим углом открытия дроссельной заслонки, когда уровень топлива в поплавковой камере отклоняется от горизонтали и достигает нижнего среза топливозаборной трубки. Под действием разрежения в зоне распылителя инерционного обогатителя топливо начинает подсасываться в каналы системы и поступать в диффузор первичной камеры.

Инерционный обогатитель прекращает работать, когда при уменьшении угла открытия дроссельной заслонки снижается разрежение у отверстия распылителя, или когда вследствие уменьшения ускорения автомобиля, а также при его выезде на горизонтальный участок дороги, зеркало топлива в поплавковой камере выравнивается и отверстие топливозаборной трубки оказывается выше уровня топлива.

Ускорительный насос (рис. 21) -вспомогательная механическая топливоподающая система карбюратора, обеспечивающая принудительную, не зависящую от расхода воздуха через диффузоры, подачу топлива при открытии дроссельных заслонках. Необходимость подачи дополнительного количества топлива определяется отнюдь не его "инерционностью" в каналах карбюратора при резком разгоне, как это обычно указывается в популярных изданиях, а нарушением в этот момент условий смесеобразования во впускной системе, в результате чего до цилиндров в первые секунды после начала резкого разгона доходит только часть поданного карбюратором топлива. Ускорительный насос компенсирует этот эффект и обеспечивает требуемый состав горючей смеси в цилиндрах в первый же момент после начала разгона.

Рис. 21. Схема ускорительного насоса

Рис. 21. Схема ускорительного насоса

1 - распылители;

2 - держатель распылителей;

3 - шариковый нагнетательный клапан;

4 - диафрагма;

5 - пружина диафрагмы;

6 - тарелка диафрагмы;

7 - подпятник;

8 - стакан;

9 - пружина подпятника;

10 - рычаг привода ускорительного насоса;

11 - кулачок;

12 - дренажный жиклер;

13 - шариковый всасывающий клапан;

14 - полость диафрагмы

По сути, ускорительный насос не отличается от автомобильного топливного насоса. В нем имеется подпружиненная диафрагма 4, связанная через подпятник 7 и рычаг 10 с кулачком 11 на оси дроссельной заслонки первой камеры, и шариковый всасывающий клапан 13, свободно пропускающий топливо из поплавковой камеры в полость 14 диафрагмы в ходе всасывания (при закрывающейся дроссельной заслонке) и препятствующий его выходу обратно в ходе нагнетания (при открывающейся дроссельной заслонке). Кроме того, имеется шариковый нагнетательный клапан 3, препятствующий подсасыванию воздуха в полость насоса при ходе всасывания и пропускающий топливо к распылителям 1 при ходе нагнетания. Ход всасывания происходит за счет упругости пружины 5 диафрагмы, а ход нагнетания - за счет силового воздействия рычага привода на торец головки на подпятник.

В стакане 8 между подпятником и тарелкой 6 установлена жесткая пружина 9. При резком открытии дроссельной заслонки, когда диафрагма ускорительного насоса, удерживаемая относительно медленно удаляемым топливом, не может быстро переместиться на расстояние, определяемое ходом рычага, пружина 9 сжимав ется и затем, по мере удаления топлива из полости насоса, медленно распрямляется, обеспечивая, во-первых, защиту диафрагмы от разрыва большим давлением топлива и, во-вторых, растягивание процесса впрыскивания на 1-2 с, что требуется для устойчивой работы двигателя.

Подаваемое ускорительным насосом топливо поступает к двум распылителям - жиклерам на длинных трубках установленных на держателе и выведенных в обе камеры карбюратора и установленных на держателе. В держателе размещен и шариковый нагнетательный клапан (о нем речь шла выше).

Всасывающий клапан ускорительного насоса выполнен в виде шарика со стержнем-ограничителем 3, (рис. 10) его хода, с запрессованным в отверстие вертикального канала в стенке поплавковой камеры. Топливо из поплавковой камеры забирается через отверстие в ее стенке со стороны ускорительного насоса, ближе к топливным жиклерам.

Ускорительный насос имеет также дренажный канал с жиклером 12 (рис. 21) диаметром около 0,4 мм, соединяющий рабочую полость насоса с поплавковой камерой. Выходное отверстие дренажного канала расположено в стенке поплавковой камеры недалеко от топливозаборного отверстия. Дренажный канал с жиклером предназначен для корректировки (уменьшения) подачи топлива ускорительным насосом при медленном открытии дроссельных заслонок, когда нет необходимости в подаче дополнительного топлива (кроме того, что дозируется пневматическими системами) или, по крайней мере, эта необходимость не столь острая.

Пусковое устройство (рис. 22) служит для приготовления и дозирования весьма обогащенной горючей смеси (в 10-20 раз более богатой, чем обычно), необходимой для пуска холодного двигателя. Требуемое обогащение состава смеси в период пуска достигается за счет создания разрежения у распылителя главной дозирующей системы первичной камеры путем перекрытия входной горловины карбюратора воздушной заслонкой 9. Одновременно немного приоткрывается дроссельная заслонка 2, обеспечивая заданную подачу обогащенной горючей смеси.

Сразу же после пуска воздушная заслонка автоматически приоткрывается, чем предотвращается излишнее переобогащение состава смеси в период прогрева. По мере прогрева двигателя водитель может уменьшать подачу горючей смеси, а также уменьшать степень ее обогащения путем закрытия дроссельной и открытия воздушной заслонок, утапливая манетку управления пусковым устройством.

Рис. 22. Пусковое устройство

Рис. 22. Пусковое устройство

- 1 - рычаг пускового устройства;

- 2 - дроссельная заслонка;

- 3 - упорный винт приоткрьггия дроссельной заслонки;

- 4 - рычаг на оси дроссельной заслонки первичной камеры;

- 5 - трос управления пусковым устройством;

- 6 - верхняя кромка паза кулачка;

- 7 - нижняя кромка паза кулачка;

- 8 - пружина воздушной заслонки;

- 9 - воздушная заслонка;

- 10 - рычаг на оси воздушной заслонки;

- 11 - шток диафрагмы пускового механизма;

- 12 - диафрагма пускового механизма;

- 13 - упорный винт диафрагмы;

- 14 - винт крепления рычага пускового устройства;

- В - пусковой зазор воздушной заслонки;

- С - пусковой зазор дроссельной заслонки

Необходимые взаимосвязанные перемещения заслонок в период пуска и прогрева обеспечиваются профилированным в виде кулачка рычагом 1 управления пусковым устройством, а также диафрагменным пусковым механизмом, управляемым разрежением за дроссельной заслонкой.

Перемещение дроссельной заслонки определяется, во-первых, задаваемым водителем через трос 5 углом поворота кулачка, во-вторых, формой наружного профиля кулачка и, в-третьих, положением регулировочного упорного винта 3 на рычаге 4, связанном с осью дроссельной заслонки 2.

При выключенном пусковом устройстве, когда профилированный рычаг зафиксирован вошедшим в его специальное отверстие 12 (рис. 2) подпружиненным шариком, находящемся в цилиндрическом отверстии корпуса карбюратора, верхняя кромка 3 паза 6 (рис. 22), воздействуя на штифт 4, принудительно устанавливает воздушную заслонку 9 в открытое (вертикальное) положение несмотря на противодействие возвратной пружины растяжения 8 (рис. 22), стремящейся через рычаг 10 закрыть заслонку. По мере вытягивания манетки управления пусковым устройством и поворота профилированного рычага, верхняя кромка паза, скользя по штифту рычага 10, освобождает его и воздушная заслонка под действием пружины 8 закрывается. В случае загрязнения и заклинивания оси воздушной заслонки, усилия пружины 8 оказывается недостаточно для ее закрытия. В этом случае со штифтом рычага 10 начинает контактировать нижняя кромка 7 паза и закрытие заслонки (правда, неполное) происходит принудительно.

При неработающем двигателе, или в начале прокручивания коленчатого вала стартером, разрежение в полости диафрагменного механизма отсутствует, Г-образный шток 11 под действием пружины диафрагмы выдвинут из корпуса и не оказывает влияния на положение закрытой под действием пружины 8 воздушной заслонки. При первых же вспышках частота вращения коленчатого вала увеличивается, разрежение за дроссельной заслонкой и в диафрагменной полости повышается и достигает значения, выше которого передаваемое от диафрагмы 12 усилие на шток 11 превышает усилие пружины 8, в результате чего воздушная заслонка приоткрывается.

Величина приоткрытая воздушной заслонки при полностью вытянутой манетке управления пусковым устройством определяется положением регулировочного винта 13 с контргайкой, расположенного в крышке диафрагменного механизма и ограничивающего ход штока под действием разрежения.

Для того, чтобы не допускать выброса в атмосферу весьма токсичных (более чем в десятки раз по сравнению с отработавшими) картерных газов, на современных двигателях применяется система принудительной вентиляции картера. Для этого картерные газы проходят под действием разрежения в полость воздушного фильтра после фильтрующего элемента и, смешиваясь с воздухом, вновь поступают в двигатель.

Однако на режимах малых нагрузок разрежение в воздушном фильтре невелико, и такая система не обеспечивает удовлетворительного удаления картерных газов. Для повышения эффективности работы системы вентиляции картера ее дополняют так называемой малой ветвью, соединяющей штуцер отвода газов с задроссельным пространством. Диаметр этого дополнительного канала не превышает 1,5мм.

Штуцер 10 (рис. 15) для присоединения малой ветви системы вентиляции картера расположен на карбюраторе в его нижней части, в зоне дроссельной заслонки второй камеры. Далее газы поступают по каналу в выемку на нижнем фланце и выходят непосредственно в задроссельное пространство под дроссельной заслонкой.

Привод дроссельных заслонок служит для управления количеством поступающей в двигатель горючей смеси, а, следовательно, и изменения его мощности. Для этого имеются две поворотные дроссельные заслонки: первая, связанная через рычажный привод и трос с педалью газа, и вторая, открывающаяся через рычажный привод на карбюраторе на последней трети полного хода педали.

Вторая дроссельная заслонка, открывается посредством специального промежуточного рычага 17 (рис. 2), связывающего оси двух заслонок

Техническое обслуживание и регулировка карбюраторов

Общее обслуживание

Карбюраторы ДААЗ-1111, как, впрочем, и любые другие современные модели, весьма надежны и требуют при правильной эксплуатации минимального объема работ по обслуживанию. Большинство неисправностей бывает связано либо с неквалифицированным вмешательством в регулировку, либо с засорением в нескольких характерных зонах, вызванным чаще всего неправильными действиями владельца.

Для обслуживания карбюраторов необходимы следующие инструменты и приспособления:

- рожковый или накидной гаечный ключ на 13 мм для снятия карбюратора с двигателя, для отворачивания электромагнитного клапана, а также для отворачивания топливоподводящего штуцера и извлечения топливного фильтра;

- шлицевая отвертка с лезвием 7х0,8 мм для демонтажа крышки корпуса, крышек ускорительного насоса и пускового устройства, воздушных жиклеров и некоторых других узлов;

- шлицевая отвертка с лезвием шириной 4,0 мм и длиной не менее 65 мм для отворачивая главных топливных жиклеров;

- длинная (350 мм) отвертка для регулировки частоты вращения коленчатого вала на холостом ходу без снятия воздушного фильтра;

- острозаточенная палочка диаметром 3,5-4 мм и длиной 80-100 мм для извлечения главных топливных жиклеров;

- рожковый ключ на 11 мм для отворачивания корпуса игольчатого клапана поплавкового механизма;

- рожковый ключ на 8 мм для отворачивания контргайки на регулировочном винте в крышке диафрагменного механизма пускового устройства и удержания от проворота зажима троса управления воздушной заслонкой;

- ключ на 8 мм (желательно торцевой) для отсоединения троса управления воздушной заслонкой;

- рожковый ключ на 7 мм для начального проворота винта регулировки механизма приоткрытая дроссельной заслонки при пуске (в случае коррозии винта);

- короткая отвертка (50-70 мм) с лезвием шириной 4-5 мм для вращения регулировочных упорных винтов пусковой системы;

- круглые калибры (или сверла) диаметром 0,8 и 2,2 мм для регулировки величин приоткрытия дроссельной и воздушной заслонок при пуске;

- легкий молоток;

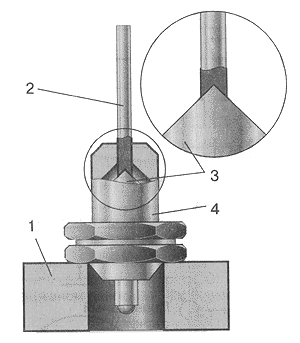

- приспособление для ремонта игольчатого клапана (рис. 23);

- отрезок медной проволоки диаметром 0,8-0,9 мм и длиной 100 мм для прочистки главных топливных жиклеров;

- короткий отрезок медной проволоки диаметром 0,3 мм для прочистки топливного жиклера холостого хода и жиклера эконостата;

- короткий отрезок стальной проволоки диаметром 0,3-0,35 мм для прочистки распылителей ускорительного насоса;

- резиновая груша с тонким носиком для контроля герметичности запорного клапана поплавкового механизма и очистки поплавковой камеры;

- насос с резиновой трубкой диаметром 6 мм для продувки каналов карбюратора и очистки деталей от грязи и пыли;

- контрольная лампа на 12 В для контроля наличия питания на электромагнитном клапане жиклера холостого хода.

Рис. 23. Приспособление для разборки игольчатого клапана поплавкового механизма

Рис. 23. Приспособление для разборки игольчатого клапана поплавкового механизма

1 - подставка;

2 - оправка;

3 - запорная игла;

4 - корпус игольчатого клапана

В числе основных практически целесообразных и необходимых работ по техническому обслуживанию и регулировке карбюратора следует отметить следующие:

- наружная мойка;

- промывка сетчатого фильтра на входе в поплавковую камеру;

- промывка поплавковой камеры;

- очистка воздушных жиклеров и других деталей от отложений;

- регулировка поплавкового механизма;

- регулировка пускового устройства;

- регулировка системы холостого хода.

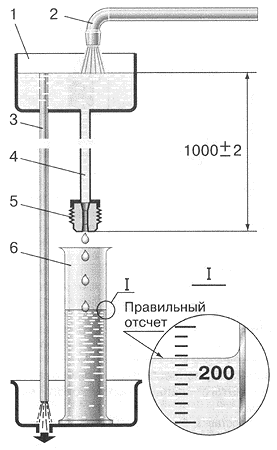

Рис. 24. Приспособление для определения пропускной способности жиклеров

Рис. 24. Приспособление для определения пропускной способности жиклеров

- резервуар;

- подающий кран;

- сливная трубка;

- напорная трубка;

- проверяемый жиклер;

- мензурка

Все эти работы не требуют обязательного демонтажа карбюратора с двигателя. Наружная мойка производится при помощи кисти любой растворяющей маслянистые отложения жидкостью: бензином, керосином, дизельным топливом, хотя, ввиду большей пожарной безопасности и меньшей испаряемости, следует предпочесть последние две. Еще лучше применять специальные химические составы, смываемые водой. После мойки карбюратор следует обдуть снаружи сжатым воздухом, хотя бы от автомобильного компрессора. Периодичность этой работы определяется самим водителем, исходя из условий эксплуатации, и обычно бывает необходима 1-2 раза в год.

Следует отметить, что не слишком загрязненный и постоянно эксплуатируемый карбюратор работает ничуть не хуже, чем идеально чистый, так как все работающие подвижные сочленения постоянно самоочищаются, а грязь снаружи сама не может попасть внутрь. Технически необходима только чистка и мойка карбюратора с толстыми лохмотьями жирной грязи в рычажном механизме и пусковой системе, затрудняющими взаимное движение деталей. Но следует помнить, что каждая мойка - это внесение в трущиеся пары мелкого абразива. Поэтому излишнее "усердие" в этом тоже ни к чему.

Перед тем как мыть карбюратор на двигателе, снимите воздухоочиститель. В процессе мойки соблюдайте осторожность и не допускайте, чтобы грязь попала во внутренние полости карбюратора и впускной коллектор. Засорение сетчатого фильтра на входе в поплавковую камеру происходит сравнительно редко, и за весь период эксплуатации автомобиля аккуратному водителю может совсем не понадобиться его промывать, тем более, что в системе питания современных автомобилей есть дополнительный фильтр тонкой очистки топлива, весьма эффективно защищающий карбюратор от загрязнений.

О признаках засорения сетчатого фильтра будет сказано далее, в разделе, посвященному поиску неисправностей карбюратора. Тем не менее, чтобы избежать отказов в пути, один раз в 2-3 года, имеет смысл проверить состояние фильтра, тем более, что эта работа несложная, хотя и она требует соблюдения определенных правил.

Перед тем как отвернуть топливоподводящий штуцер, закрывающий доступ к сетчатому фильтру, подкачайте вручную топливо бензонасосом, чтобы поплавковая камера полностью заполнилась топливом и игольчатый клапан закрылся.

Отвернув штуцер, извлеките сетчатый фильтр, промойте его растворителем или бензином, продуйте воздухом.

Чем мыть внутренние поверхности и детали карбюратора? Обычно достаточно делать это чистым бензином. Однако бензин плохо растворяет смолы и лакообразные отложения, особенно на поверхностях воздушных каналов и в отверстиях воздушных жиклеров. Можно промывать карбюратор, применяя растворители № 645-652, гексапен, ацетон, дихлорэтан, амилацетат или различные спирты. Наилучший же результат дают аэрозольные препараты, специально предназначенные для промывки карбюраторов. Надо только помнить, что сильные растворители могут повредить неметаллические детали (прокладки, диафрагмы), их надо мыть отдельно и только в бензине.

Неотложная промывка поплавковой камеры может понадобится, если внезапно нарушится нормальная работа двигателя под средней и большой нагрузкой, чаще всего вследствие прекращения нормальной топливоподачи через главную топливодозирующую систему первичной камеры. Так как эта работа требует определенных условий, сначала нужно убедиться в ее необходимости: может оказаться, что предполагаемая неисправность вызвана другими причинами.

В этом случае следует предварительно проделать все операции, описанные ниже в разделе о методах поиска неисправностей.

Если двигатель работает нормально и соблюдены элементарные меры, позволяющие избежать загрязнения топливного бака (например, исключены случаи заправки автомобиля из канистр через воронку без сетки), практически нет необходимости заниматься этим чаще, чем один раз в 2-3 года. Косвенным свидетельством степени загрязнения поплавковой камеры является состояние уже упомянутого сетчатого фильтра на входе в карбюратор: засорение плотными отложениями хотя бы одной пятой части поверхности сетки указывает на целесообразность проверки состояния поплавковой камеры и, возможно, ее очистки.

Чтобы получить доступ к поплавковой камере, снимите воздушный фильтр, ослабьте хомут крепления топливного шланга и снимите его со штуцера, отсоедините трос управления пусковым устройством. После этого, отвернув пять винтов крепления крышки карбюратора, осторожно снимите ее движением вверх. При этом игольчатый клапан останется в крышке, а поплавок - в поплавковой камере. Поддев отверткой фиксатор оси поплавка, выньте ее вместе с поплавком, получив доступ к поплавковой камере.

Часто автолюбители, не снимая карбюратор с двигателя, ограничиваются тем, что протирают дно поплавковой камеры тряпкой, считая, что достигли цели. Однако подобная очистка может принести больше вреда чем пользы. Дело в том, что не вытертая до конца грязь, а также волокна, отделившиеся от тряпки, могут остать ся в поплавковой камере и стать причиной засорения топливных жиклеров, в первую очередь жиклера холостого хода. В результате исправный карбюратор после такой чистки может вообще перестать работать.

Чтобы избежать этого, очищайте поплавковую камеру карбюратора, не снятого с двигателя, резиновой грушей, высасывая топливо со дна заполненной им поплавковой камеры. Перемещая носик груши по поверхности дна, последовательно удалите все загрязнения, стараясь не взмутить отложения. По мере необходимости в поплавковую камеру осторожно долейте из небольшой емкости чистый бензин. На завершающем этапе дно камеры и все углубления можно протереть жесткой тонкой кисточкой и повторно удалить грушей загрязнения. Если вы промывали карбюратор только для профилактики, этим можно ограничиться.

Если же промывка была предпринята с целью устранения явного засорения главных топливных жиклеров (его признаки приведены ниже, в разделе, посвященном поиску и устранению неисправностей), то после описанных операций с использованием груши, и заполнения поплавковой камеры чистым топливом, выворачивают главные воздушные жиклеры с эмульсионными трубками и продувают сверху сильной струёй воздуха эмульсионные колодцы. При этом из топливозаборных отверстий на дне поплавковой камеры должны выходить пузыри воздуха, вынося с собой загрязнения.

При необходимости топливные жиклеры можно вывернуть длинной узкой отверткой и вынуть при необходимости, плотно насадив их на заточенную деревянную палочку. Для доступа к жиклерам необходимо лезвием отвертки снять пружинный фиксатор с пробок на стенке поплавковой камеры и отвернуть пробки.

В целом, несмотря на очевидные преимущества чистой поплавковой камеры, не следует преувеличивать отрицательную роль ее загрязнения: мелкая слежавшаяся пыль на дне камеры может накапливаться в течение нескольких лет, не вызывая никаких нарушений работы карбюратора.

При эксплуатации на деталях карбюратора со временем появляется темный смолистый налет - следствие работы системы принудительной вентиляции картера. По мере износа двигателя, количество картерных газов, поступающих в полость воздушного фильтра, возрастает, и загрязнение деталей карбюратора увеличивается. Тем не менее чистить тонкий налет на поверхностях горловины, стенок диффузоров, заслонок нет необходимости, так как он весьма незначительно изменяет сечение этих элементов и практически не оказывает влияния на работу.

В то же время на работу карбюратора существенно влияют отложения в калиброванных отверстиях воздушных жиклеров дозирующих систем. Это прежде всего воздушный жиклер системы холостого хода, а также воздушный жиклер главной дозирующей системы первичной камеры. Значительно меньше засоряются отложениями главный воздушный и воздушный жиклеры переходной системы второй камеры, что объясняется относительно небольшой долей времени ее работы.

Проверять состояние указанных воздушных жиклеров целесообразно при очередном снятии крышки карбюратора. Чистить смоченные бензином жиклеры можно медной проволокой или деревянной палочкой. (Для этого главные воздушные жиклеры с эмульсионными трубками следует вывернуть).

В нормальных условиях эксплуатации исправного двигателя с небольшим прорывом картерных газов необходимость очистки воздушных жиклеров, в первую очередь жиклера холостого хода и главного первой камеры, наступает обычно в первый раз не ранее чем после пробега 40-50 тыс. км. В дальнейшем, по мере изнашивания двигателя, очистка воздушных жиклеров может требоваться уже каждые 20-25 тыс. км.

Регулировка поплавкового механизма - весьма ответственная и в то же время несложная операция при обслуживании карбюратора. В силу особенности конструкции поплавкового механизма допускаемые здесь ошибки наиболее часто являются причиной его неудовлетворительной работы.

Регулировка выполняется при снятой крышке и включает в себя две операции:

- проверку степени выступания шарика иглы;

- регулировку положения язычка кронштейна поплавка;

Первую операцию выполняют с целью выяснения состояния демпфирующего шарика иглы и определяемой этим возможностью выполнить последующую регулировку. При этом на снятой с карбюратора крышке замеряют расстояние от плоскости прокладки до выступающего из иглы шарика. Нормальным считают расстояние 10 мм. При меньшем размере можно установить под седло иглы дополнительную прокладку.

Перед проверкой уровня топлива предварительно отверните винты крепления крышки карбюратора, оставляя завернутыми два средних винта. Кроме того, ослабьте винт крепления хомута на топливном шланге. Затем вручную подкачайте топливо бензонасосом до полного заполнения поплавковой камеры; по возможности быстро, чтобы исключить проникновение "лишнего" топлива в поплавковую камеру, снимите шланг с топливоподводящего штуцера.

Теперь можно отвернуть два оставшихся винта крепления крышки и снять ее с карбюратора. Не вынимая поплавка, при помощи подходящего глубиномера (например, хвостовика штангенциркуля) проконтролируйте глубину расположения уровня топлива относительно верхней плоскости корпуса карбюратора. Нормальной является величина 22-23 мм.

При несоответствии замеренной величины табличным данным, подогните язычок поплавка; для понижения уровня язычок отогните вверх, для повышения - вниа Перед повторной проверкой уровня резиновой грушей или шприцем удалите топливо из поплавковой камеры хотя бы на треть.

Один раз правильно выполненная регулировка поплавкового механизма сохраняется весьма долго, нарушаясь чаще всего по причине неаккуратного обращения со снятой крышкой, а также вследствие естественного изнашивания трущихся деталей механизма: запорного конуса иглы, ее седла, язычка и оси кронштейна.

В эксплуатации обычно нет необходимости специально разбирать исправно работающий карбюратор для проверки регулировки, достаточно совместить ее контроль с очередной очисткой поплавковой камеры и воздушных жиклеров.

Обслуживание ускорительного насоса начните с демонтажа распылителя. Сняв крышку карбюратора, осторожно приподнимите его лезвием отвертки, введенным под основание трубок, а затем, захватив плоскогубцами за лыски, вынимайте распылитель. Чистоту жиклеров в трубках проверьте, надев резиновый шланг на основание распылителя (для наглядности можно опустить распылитель в воду). Заодно можно проконтролировать и герметичность нагнетательного клапана (для этого нужно держать распылитель вертикально и создавать в шланге разрежение). Если жиклеры засорены, прочистите их медной проволочкой и продуйте. При необходимости трубки с жиклерами можно отделить от держателя путем вращения и вытягивания их из отверстий, в которые они запрессованы.

В случае очень сильного засорения жиклеров можно прочистить их тонкой стальной проволокой.

Обратный клапан и топливоподводящий канал проверьте, прижав резиновую трубку к отверстию забора топлива в поплавковой камере: воздух должен свободно проходить при нагнетании и не проходить, когда в трубке разрежение.

Сняв крышку, диафрагму и пружину ускорительного насоса, промойте его полость и при помощи проволоки убедитесь в том, что она свободно сообщается с вертикальным топливоподающим каналом в корпусе карбюратора.

При сборке системы нужно смочить основание распылителя каплей масла, чтобы не повредить уплотняющее резиновое кольцо.

Залив в поплавковую камеру топливо на треть ее объема, перемещайте рычаг ускорительного насоса до начала подачи топлива через распылители. Затем проверьте работу дренажного жиклера, наклонив карбюратор так, чтобы дренажное отверстие в стенке поплавковой камеры было на одном уровне с топливом. Приведя ускорительный насос в действие при таком положении карбюратора, убедитесь в наличии небольшой струи топлива и пузырьков воздуха, выходящих из дренажного отверстия.

При отсутствии этих признаков выверните резьбовую иглу над дренажным жиклером и проволокой диаметром 0,35 мм прочистите его.

Заключительная операция - проверка направленности струй топлива из распылителей; при необходимости осторожно подогните трубки, чтобы топливо в период нагнетания подавалось в зазор между стенками малого и большого диффузоров как в первой, так и во второй камерах, не попадая на их поверхности

Регулировка пусковой системы может производится двумя способами:

- на снятом с автомобиля карбюраторе по зазорам у кромок заслонок;

- непосредственно на автомобиле по частоте вращения коленчатого вала.

Первый способ регулировки следует применять, когда по каким-либо причинам карбюратор был снят с автомобиля и подвергался полной разборке. Точно так же поступают и на сборочном конвейере завода, выпускающего карбюраторы.

На карбюраторах ДААЗ-1111 при повернутом против часовой стрелки до упора рычаге-кулачке управления пусковой системой, зазор, контролируемый круглым щупом (сверлом), у верхней (по ходу воздуха) кромки дроссельной заслонки должен составлять около 0,8 мм (рис. 22, зазор С). Он регулируется винтом с шестигранником 7 мм на головке и шлицем на хвостовике. Этот винт часто подвержен коррозии. Стронуть с места туго сидящий винт лучше рожковым ключом на 7 мм, вращать его можно отверткой.

Зазор у нижней кромки воздушной заслонки (зазор В) регулируется на величину 2,2 мм винтом в крышке диафрагменного механизма пусковой системы после ослабления контргайки. При этом загнутый на конце шток диафрагмы должен быть принудительно (хотя бы отверткой) утоплен до упора в регулировочный винт. После регулировки винт должен быть зафиксирован контргайкой.

Второй способ регулировки - непосредственно на автомобиле, позволяет достигнуть желаемых результатов с меньшими затратами времени. Для этого запустите двигатель со снятым воздушным фильтром и полностью вытяните на себя манетку управления воздушной заслонкой. Принудительно приоткрывая воздушную заслонку, касаясь ее плоскости отверткой, хотя бы на 1/3 ее полного угла поворота, первым винтом установите на прогретом двигателе исходную частоту вращения, составляющую 2500-2800 мин"1. Затем, убрав отвертку и отпустив воздушную заслонку, вторым винтом установите, за счет выбора положения воздушной заслонки, уменьшенную на 100 мин"1 частоту вращения по сравнению с исходной. После чего винт фиксируется контргайкой и регулировка на этом заканчивается.

Имея в распоряжении газоанализатор, регулировку положения воздушной заслонки можно выполнить, ориентируясь на содержание в отработавших газах оксида углерода (СО). При полностью вытянутой манетке управления воздушной заслонкой концентрация СО на работающем двигателе должна составить 8-9%.

Если концентрация СО меньше рекомендованной величины, винт на крышке диафрагменного механизма заверните, прикрывая воздушную заслонку, и наоборот, если концентрация СО больше, то отверните винт.

Регулировка системы холостого хода карбюратора выполняется с целью обеспечения устойчивой работы двигателя с минимальным содержанием СО в отработавших газах. При выполнении такой регулировки наиболее частой ошибкой, допускаемой даже на станциях технического обслуживания, является чрезмерное переобеднение состава смеси на холостом ходу, приводящее к неустойчивой работе двигателя и даже к росту содержания в отработавших газах углеводородов (СН), также нормируемых действующим стандартом.

Дело в том, что при регулировке содержания СО в отработавших газах газоанализатор четко отслеживает изменение положения винта качества и соответствующее ему изменение состава смеси только при значениях СО больше 0,4%. Иными словами, добиваясь оптимальной регулировки карбюратора на холостом ходу, нельзя ориентироваться на показания газоанализатора по оксиду углерода в диапазоне величин, менее 0,4%, находящихся у порога точности и достоверности показаний прибора. Поэтому, не имея в распоряжении газоанализатора на СН, не следует регулировать карбюратор на содержание СО менее 0,4%.

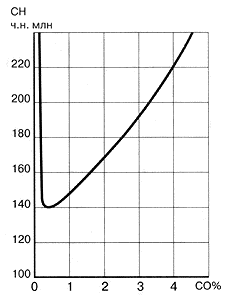

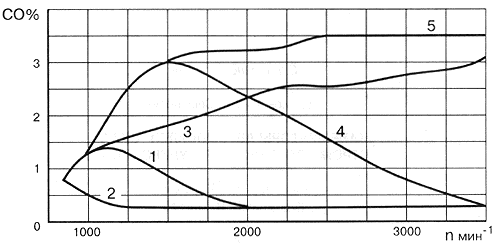

Располагая газоанализатором на СН, при желании можно отрегулировать карбюратор на предельно обедненный состав смеси, ориентируясь на минимальное значение СН в отработавших газах, которое у исправного двигателя с нормально работающей и отрегулированной системой зажигания может достигаться при уровне СО в пределах 0,25-0,3%. На рис. 26 в качестве примера приведена типичная зависимость содержания углеводородов в отработавших газах при изменении регулировки состава смеси на холостом ходу, определяющей величину содержания оксида углерода в отработавших газах. Резкий рост концентрации СН при переобеднении состава смеси ( при значениях СО около 0,25%) свидетельствует о начале пропусков воспламенения горючей смеси в двигателе, приводящих к его неустойчивой работе на холостом ходу и малых нагрузках.

В распоряжении индивидуального владельца автомобиля, как правило, нет газоанализатора, позволяющего быстро и безошибочно выполнить эту работу. Вместе с тем, выполняя изложенные ниже несложные приемы, автолюбитель, имея в своем распоряжении только тахометр, а при его отсутствии - только собственное ощущение частоты вращения коленчатого вала, вполне в состоянии удовлетворительно отрегулировать карбюратор на холостом ходу. Для этого на прогретом двигателе, вращая винт качества в разные стороны, устанавливают его в положение, соответствующее максимальной частоте вращения коленчатого вала на холостом ходу. Затем при помощи винта количества устанавливают несколько повышенную (на 50-75 мин"1) частоту вращения по сравнению с обычной для холостого хода.

Для надежности еще раз повторяют обе вышеописанные операции с винтами качества и оборотов (количества). После этого на двигателе, работающем на холостом ходу с повышенной на 50-75 мин"1 частотой вращения, не трогая больше винт количества, отворачивают винт качества, добиваясь падения частоты вращения на 50-75 мин"1, т.е. до нормальной величины. На этом регулировка считается законченной.

Такой способ регулировки, особенно удобный при наличии точного тахометра, регистрирующего изменение частоты вращения на каждые 10 мин"1, позволяет без применения газоанализатора гарантировать содержание СО в отработавших газах на уровне не более 1,5%, т.е. в пределах нормы, составляющей 3%.

Другие существующие способы регулировки карбюратора на холостом ходу без применения газоанализатора, например, с использованием устанавливаемого в гнездо для свечи зажигания так называемого индикатора качества смеси (например, ИКС-2 или подобные ему зарубежные изделия) с кварцевым окном, не позволяют гарантировать требуемое содержание СО в отработавших газах. Так, например, рекомендуемое в качестве критерия правильной регулировки голубое пламя в окне индикатора ИКС-2 наблюдается при содержании СО и 3, и 4 и даже 5,5%. Пламя в цилиндре меняет цвет с голубого на желтый только при содержании СО более 6%, т.е. далеко за допустимыми пределами.

Регулировку карбюратора на холостом ходу описанным способом можно производить достаточно часто. Однако даже при интенсивной эксплуатации повторять ее более 3-4 раз в год нецелесообразно. Чаще всего бывает достаточно регулировать карбюратор 2 раза в год - весной и осенью, а если автомобиль эксплуатируется только летом - то лишь один раз в начале сезона.

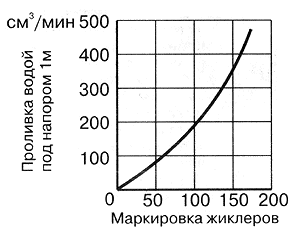

Рис. 25. Зависимость пропускной способности жиклеров (в смЭ/мин воды) от величин маркировки

Рис. 25. Зависимость пропускной способности жиклеров (в смЭ/мин воды) от величин маркировки

Рис. 26. Типичная зависимость содержания углеводородов (СН) в отработавших газах исправного двигателя от регулировки состава смеси (СО) на холостом ходу

Рис. 26. Типичная зависимость содержания углеводородов (СН) в отработавших газах исправного двигателя от регулировки состава смеси (СО) на холостом ходу

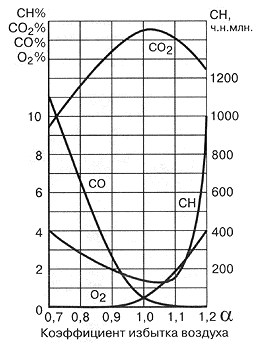

Рис. 27. Типичная зависимость содержания основных компонентов отработавших газов от состава смеси alfa

Рис. 27. Типичная зависимость содержания основных компонентов отработавших газов от состава смеси alfa

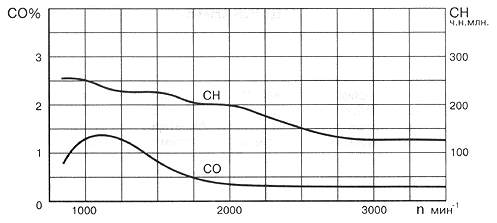

Рис. 28. Типичные зависимости СО и СН на исправном двигателе при повышении частоты вращения коленчатого вала

Рис. 28. Типичные зависимости СО и СН на исправном двигателе при повышении частоты вращения коленчатого вала

Рис. 29. Изменение содержания СО в отработавших газах по мере повышения частоты вращения коленчатого вала на холостом ходу приоткрытием дроссельной заслонки

Рис. 29. Изменение содержания СО в отработавших газах по мере повышения частоты вращения коленчатого вала на холостом ходу приоткрытием дроссельной заслонки

1 - исправный отрегулированный карбюратор;

2 - переобеднение регулировки переходной системы;

3 - переобогащение регулировки главной дозирующей системы;

4 - переобогащение регулировки переходной системы;

5 - общее переобогащение регулировки карбюратора.

Поиск и устранение причин неисправностей карбюраторов

Поиск и устранение причин нарушения нормальной работы двигателя, связанных с системой питания, всегда вызывают серьезные затруднения не только у индивидуальных владельцев, но и у работников предприятий автосервиса, так как требуют от исполнителя более высокой квалификации, чем для выполнения других типовых работ по ремонту и техническому обслуживанию узлов автомобиля. Тем не менее, многие автолюбители, выполняя приведенные ниже рекомендации, будут вполне в состоянии устранить типичные неисправности без обращения на станцию технического обслуживания.

При поиске неисправностей карбюратора очень важно сразу исключить возможность наличия неполадок в топливоподающей системе до карбюратора, а так же в системе зажигания. Иными словами, предпринимать какое-либо вмешательство в карбюратор нужно в последнюю очередь, убедившись в исправности других систем.

Различные нарушения работы карбюратора чаще всего проявляются в ухудшении ездовых качеств автомобиля. Под ездовыми качествами здесь следует понимать совокупность факторов, определяющих ощущения водителя при воздействии на педаль управления дроссельной заслонкой, которые он субъективно связывает с ускорением автомобиля. Организм человека очень чувствителен к ускорению и реагирует даже на небольшие его изменения. О нарушениях нормальных ездовых качеств, предположительно являющихся следствием дефектов карбюратора, можно говорить, если при изменении положения дроссельной заслонки не происходит ожидаемого привычного изменения скорости движения, т.е. ускорения.

Характер нарушения нормальных ездовых качеств может весьма точно свидетельствовать о причине неисправности. Владельцу автомобиля полезно знать об основных разновидностях этих нарушений, известных под названиями: провал, рывок, подергивание, раскачивание, вялый разгон.

Провал - это хорошо воспринимаемое, достаточно продолжительное (от 0,5 до 5 с и более) уменьшение ускорения вплоть до перехода в замедление, несмотря на открытие дроссельных заслонок. Степень его проявления характеризуется термином "глубина" по аналогии с провалом, ямой на дороге.

Рывок - это по сути тот же провал, но более ограниченный во времени (0,1-0,4 с).

Подергивание - это серия следующих один за другим легких коротких рывков.

Раскачивание - это серия следующих один за другим провалов.

Под вялым разгоном понимают низкую интенсивность увеличения скорости движения автомобиля.

Типичными нарушениями работы двигателя и ездовых качеств автомобиля из-за различных неисправностей карбюраторов являются следующие

- неустойчивая работа, остановка двигателя на холостом ходу;

- провал при открытии дроссельных заслонок, иногда с одновременным нарушением работы двигателя на холостом ходу;

- подергивание автомобиля при движении с небольшой скоростью, или при открытии дроссельной заслонки второй камеры, вялый разгон при нормальной работе двигателя на холостом ходу;

- провал при открытии дроссельной заслонки второй камеры;

- глубокий провал, рывки и раскачивание автомобиля после непродолжительной работы двигателя с большим открытием дроссельных заслонок и особенно при повышении частоты вращения коленчатого вала;

- провалы при любом резком открытии дроссельных заслонок;

- затрудненный пуск прогретого двигателя;

- затрудненный пуск холодного двигателя;

- повышенный расход топлива;

- вялый разгон.

Еще раз напоминаем, что перед тем как предпринимать серьезное вмешательство в работу карбюратора с целью поиска причин и устранения упомянутых неисправностей, нужно убедиться, что они связаны с дефектами именно карбюратора, а не системы топливоподачи до карбюратора или системы зажигания. Так, в системе питания могут быть засорены топливозаборник, фильтр тонкой очистки топлива или сетка в топливном насосе, негерметичны клапаны топливного насоса. Все эти неисправности могут приводить к нарушению нормальной работы двигателя, появлению провалов в первую очередь при движении с повышенной нагрузкой, в то время как на малой нагрузке или холостом ходу потребление двигателем топлива невелико и даже при нарушенной топливоподаче его хватает для нормальной работы в этих режимах.

Фильтр тонкой очистки топлива, предварительно освобожденный от топлива, должен свободно продуваться воздухом под минимальным давлением (таким, какое можно создать ртом). При сомнениях в чистоте фильтра и отсутствии запасного можно некоторое время эксплуатировать автомобиль и без него.

Магистраль подачи топлива к бензонасосу должна легко продуваться с хорошо слышимым интенсивным бурлением топлива в баке. Перед этой проверкой нужно обязательно снять пробку с бензобака, иначе возможно его повреждение!

Сетчатый фильтр топливного насоса и отсутствие загрязнений полости в корпусе под сеткой проверьте, отвернув болт с головкой 10 мм и сняв крышку.

Оценить работоспособность клапанов топливного насоса проще всего на двигателе, установив коленчатый вал в пределах двух оборотов в такое положение, чтобы рычаг ручной подкачки топлива не был блокирован кулачком привода. (Причем, при перемещении рычага ручной подкачки должно ощущаться сопротивление сжимаемой при ходе всасывания пружины диафрагмы насоса.) Для этого снимите топ-ливоподводящий шланг со штуцера на карбюраторе, вручную подкачайте топливо до его появления в отверстии шланга; отвернув болт крепления крышки бензонасоса, снимите крышку и сетку. Затем плотно перекройте отверстие шланга (можно пальцем), отведите до упора рычаг ручной подкачки насоса в направлении его хода всасывания и затем отпустите, внимательно следя за появлением воздушных пузырей и струек топлива в отверстии всасывающего (впускного) клапана насоса. Состояние клапана насоса, а следовательно, и его работоспособность, можно считать удовлетворительными, если из-под клапана выходят лишь отдельные пузырьки и струйки топлива, причем они видны в течение по крайней мере 1,5 с после того, как отпущен рычаг ручной подкачки. Это свидетельствует о достаточной герметичности клапана насоса. Такую проверку можно повторить несколько раз подряд, пока в полости насоса имеется достаточное количество топлива. Если выход пузырей из клапана бурный и короткий (менее 0,5 с), то клапан негерметичен, что может указывать на неработоспособность всего насоса. Однако не следует удивляться полному отсутствию пузырей в клапане, если в течение 2-3 с после того, как отпущен рычаг ручной подкачки, в момент, когда открыто ранее перекрытое отверстие шланга от бензонасоса, из него появляются струи топлива:

- значит клапан герметичен и утечек практически нет.

При установке крышки насоса после его проверки обратите внимание на то, правильно ли сориентирована сетка: ее круглое отверстие диаметром 7,5 мм должно совпадать с отверстием впускного клапана, причем кольцевая выступающая закраина этого отверстия на сетке должна быть обращена вниа Затягивать болт крепления крышки следует весьма осторожно, чтобы не продавить ее и не повредить резьбу в корпусе насоса.

Приступая к поиску причин ухудшения динамики разгона, рывков, провалов, учтите, что в этом, возможно, "виновата" система зажигания.

Вялый разгон может быть связан с неправильной, чаще всего слишком поздней, установкой момента зажигания, а повышенный расход топлива, кроме того, - с нарушением герметичности трубки подвода разрежения к вакуумному регулятору. Проверить работоспособность вакуумного регулятора проще всего на работающем на холостом ходу двигателе, отсоединив его вакуумную трубку от карбюратора и создав в ней разрежение: если частота вращения коленчатого вала увеличилась, то явных нарушений в работе регулятора нет.